Sprężyny zaworowe

Aby sprawdzić sprężyny zaworowe, należy użyć testera sprężyn. Jeżeli nie jest to możliwe, można porównać używaną sprężynę z nową. W tym celu należy zacisnąć obie sprężyny umieszczone jedna za drugą w imadle i powoli dokręcić imadło. Jeśli obie sprężyny ściskają się w tym samym stopniu, oznacza to, że mają w przybliżeniu takie samo napięcie. Ale jeśli stara sprężyna ściska się znacznie bardziej niż nowa, oznacza to zmęczenie i sprężyny należy wymienić jako zestaw.

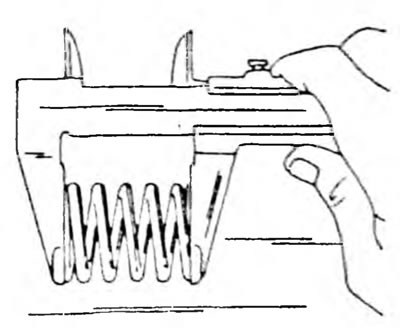

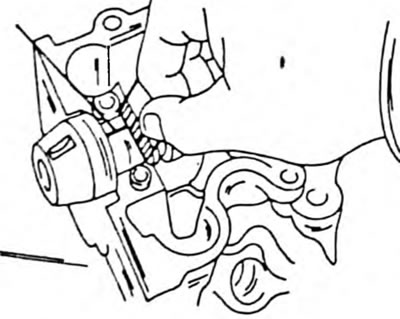

Wolną długość sprężyny można zmierzyć suwmiarką, jak pokazano na rysunku 302. Ułóż sprężyny jedna po drugiej na gładkiej powierzchni (szklany talerz) tak, aby zamknięty zakręt znajdował się na dole. Umieść stalowy narożnik obok sprężyny. Zmierz odstęp między sprężynami i kąt u góry (Rys. 46). Dopuszczalny rozmiar zależy od typu silnika. Po przekroczeniu tolerancji sprężyna ulega przekrzywieniu.

Rys. 302. Pomiar długości sprężyny zaworu za pomocą suwmiarki

Prowadnice zaworów

Wyczyść prowadnice, przeciągając przez nie szmatkę nasączoną benzyną. Trzpienie zaworów najlepiej czyścić obracającą się szczotką drucianą, wkładając ją w uchwyt wiertarki elektrycznej i trzymając trzpień zaworu blisko niego. Wsuwaj zawory jeden po drugim w otwory. Aby kontrolować luz trzpienia zaworu w otworach, musisz mieć czujnik zegarowy i zacisk. Sprawdzanie zostało już opisane dla silników benzynowych, natomiast w silniku Diesla średnica wewnętrzna tulei prowadzących powinna wynosić od 8,01 do 8,03 mm, średnica trzonka zaworu wynosi 7,975-7,990 mm dla zaworów dolotowych i 7,960-7,975 mm dla zaworów wydechowych

Odejmij średnicę trzonka zaworu od wewnętrznej średnicy prowadnic zaworów. W rezultacie powstaje luz trzonka zaworu w otworach, który nie powinien przekraczać 0,10 mm dla zaworów dolotowych i 0,12 mm dla zaworów wydechowych.

Przed wymianą tulei prowadzącej sprawdzany jest ogólny stan głowicy cylindrów. Głowice cylindrów z małymi pęknięciami między gniazdami zaworów lub między gniazdem zaworu a pierwszym gwintem otworu świecy zapłonowej można ponownie zamontować i poddać obróbce, pod warunkiem, że pęknięcia nie są szersze niż 0,5 mm. Sprawdź także odkształcenie powierzchni głowicy cylindrów, co zostanie opisane poniżej.

Aby wymienić tuleję prowadzącą, należy wybić starą tuleję wybijakiem od górnej strony głowicy cylindrów. Przed wybiciem prowadnic postępuj zgodnie z poniższymi instrukcjami:

- Za pomocą głębokościomierza lub linijki zmierz, jak bardzo tuleja prowadząca wystaje ponad górną powierzchnię głowicy cylindrów.

- Rozgrzej głowicę cylindrów do temperatury 80-100°C i wybij starą tuleję prowadzącą od góry w stronę komory spalania. Wybijak musi mieć na końcu rowek pasujący do wewnętrznej średnicy tulei prowadzącej. Za pomocą czujnika zegarowego zmierz wewnętrzną średnicę otworu wlotowego w głowicy cylindrów. Jeśli rozmiar mieści się w przedziale od 13 000 mm do 13 027 mm, można zamontować tuleję prowadzącą o nominalnej średnicy zewnętrznej. Jeżeli średnica przekracza 13,027 mm, należy zamontować tuleję prowadzącą o zwiększonej średnicy zewnętrznej. Oznacza to, że otwory mocujące tuleje prowadzące należy wywiercić w warsztacie. Nie próbuj po prostu wbijać w otwory tulei o zwiększonej średnicy zewnętrznej. Jeśli masz doświadczenie w rozwiercaniu, możesz rozwiercić otwory do średnicy 13.050-13.077 mm, aby zainstalować nadwymiarowe tuleje prowadzące. Jeśli wymieniane są prowadnice zaworów, wymieniane są także zawory i należy doszlifować gniazda zaworów. Oczyść wewnętrzne powierzchnie otworów odbiorczych. Nasmarować nowe prowadnice i wbić je od strony wałka rozrządu w głowicę cylindrów nagrzaną do temperatury 90°C tak, aby górny koniec wystawał ponad górną powierzchnię głowicy na wielkość zmierzoną przed zdjęciem starych prowadnic.

- Po wciśnięciu odkręcić prowadnice zaworów za pomocą rozwiertaka 8 mm. Zawory dolotowe powinny mieć luz 0,02-0,055 mm; zawory wydechowe muszą mieć luz 0,035 - 0,070 mm.

- Po wymianie prowadnic zaworowych należy wyfrezować gniazda zaworowe. Jeśli siedzeń nie da się już obrobić, wymiana prowadnic nie ma sensu.

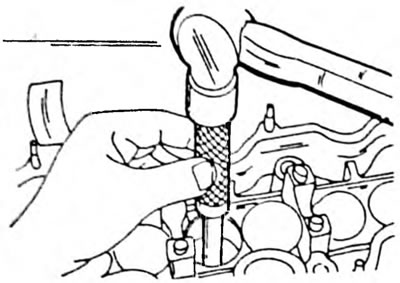

Rys. 303. Zatkana prowadnica zaworu

Gniazda zaworów

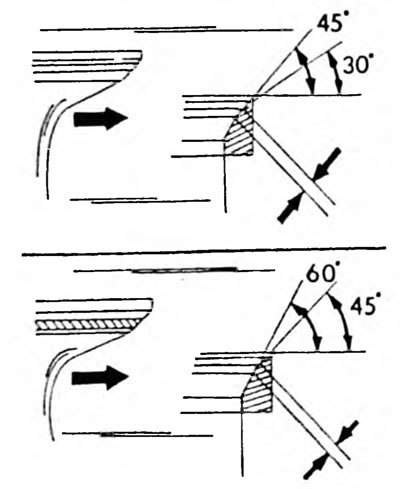

Sprawdź gniazda zaworów (patrz rys. 304) pod kątem braku zużycia i ubytków. Niewielkie ślady zużycia można usunąć za pomocą frezu pod kątem 45°. Jeśli jednak gniazdo jest już zużyte, należy je ponownie wyfrezować. Określone kąty pokazano na rysunku 304. Należy jednak zapewnić kąt korekcji w celu skorygowania wysokości skosu gniazda zaworu, czyli należy zastosować frez 30° (zawory dolotowe) lub 60° (zawory wydechowe). Jak wspomniano, gniazda zaworów można wyfrezować do czysta, jeśli zostaną zamontowane nowe prowadnice zaworów. Najpierw wyfrezuj kąt 45°, a następnie delikatnie użyj frezu 30, 60 lub 75°na górnej i dolnej krawędzi gniazda, aby zmniejszyć szerokość fazy gniazda i ustawić ją na środku. Szerokość roboczej fazy gniazda powinna wynosić 1,2-1,6 mm dla zaworów dolotowych i 1,6-2,0 dla zaworów wydechowych. Zakończ frezowanie, gdy faza gniazda znajdzie się w szerokości tolerancji. Należy nosić zmodyfikowane siodła. W tym celu nałóż pastę ścierną na powierzchnię gniazda zaworu i włóż zawór w odpowiednie gniazdo. Umieść przyssawkę na zaworze i obróć zawór w różnych kierunkach (patrz także rys. 52). Po doszlifowaniu dokładnie oczyścić wszystkie części z pasty i brudu oraz sprawdzić gniazdo zaworu przy płycie zaworowej i fazę gniazda. Ciągły matowy pierścień charakteryzuje szerokość skosu gniazda zaworu i powinien być widoczny na obu częściach. Narysuj kilka linii na "pierścień" na dysku zaworu. Pociągnięcia należy nakładać po okręgu w odległości 1 mm. Następnie ostrożnie opuść zawór do tulei prowadzącej i gniazda, a następnie obróć zawór o 90°, wywierając pewien nacisk na zawór (użyj przyssawki). Zdejmij ponownie zawór i sprawdź, czy ślady ołówka zostały usunięte z fazowania. Jeżeli szerokość skosów gniazd zaworów mieści się w określonych tolerancjach, głowicę można zamontować ponownie. W przeciwnym razie przeprowadź obróbkę gniazd zaworów lub, w najgorszym przypadku, wymień głowicę.

Rys. 304. Gniazda zaworów. Górne zdjęcie przedstawia gniazda zaworów dolotowych, dolne zdjęcie przedstawia gniazda zaworów wydechowych. Szerokość fazy roboczej gniazda zaworu mierzona jest pomiędzy obiema strzałkami.

Zawory

Opis zaworów do silników benzynowych dotyczy również zaworów do silników Diesla. Rozmiar krawędzi tarczy zaworu pokazany na Rysunku 53 powinien wynosić 0,9 mm dla zaworów wlotowych i 1,0 mm dla zaworów wydechowych. W przeciwnym razie należy zamontować nowe zawory. Pomiarów zaworów dokonujemy zgodnie z tabelą rozmiarów i regulacji.

Głowica cylindra

Oczyść powierzchnie styku głowicy cylindrów i bloku cylindrów i sprawdź, czy powierzchnia głowicy cylindrów nie jest wyrównana. Aby to zrobić, umieściłem na głowie miarkę (Rys. 54) Za pomocą zestawu szczelinomierzy określ luz wzdłuż, w poprzek i po przekątnej do powierzchni głowicy cylindrów. Jeżeli możliwe jest włożenie szczelinomierza o średnicy większej niż 0,20 mm, należy wymienić głowicę cylindrów. Tę samą kontrolę należy przeprowadzić w przypadku powierzchni współpracującej z kolektorem. Również w tym przypadku dozwolony jest luz wynoszący 0,20 mm.

Gniazda zaworów

Można wymienić gniazda zaworów w głowicy cylindrów. Stare siedzenia są wybijane od górnej strony głowicy cylindrów do komory spalania. Pod siodełkiem można zamontować podkładkę kompensacyjną. Nowe siedzenia należy wbić plastikowym młotkiem. W takim przypadku sworzeń z boku gniazda i wycięcie w głowicy cylindrów powinny znajdować się na tej samej linii. Po montażu sprawdź, jak bardzo gniazda wystają ponad powierzchnię styku głowicy cylindrów. W tym celu należy zamontować czujnik zegarowy na odpowiedniej zębatce na dobrze oczyszczonej głowicy cylindrów i przyłożyć sondę pomiarową do powierzchni głowicy w miejscu pierwszego mierzonego gniazda. Ustaw skalę wskaźnika na zero. Teraz przesuń wskaźnik poziomu do krawędzi siedzenia. Różnica odczytów powinna wynosić od -0,03 mm do +0,03 mm. Jeśli tak nie jest. Zdemontuj ponownie gniazdo i umieść pod nim podkładkę kompensacyjną. Istnieje wiele podkładek o grubości od 0,05 do 0,10 mm, czyli na podstawie wyniku pomiaru łatwo jest wybrać żądaną podkładkę. Wbić gniazdo z nałożoną podkładką i powtórzyć pomiar. Wszystkie siodła zamienne należy mierzyć w ten sam sposób.

Wałki rozrządu

Wałki rozrządu wraz z czopami obu łożysk końcowych należy włożyć w pryzmaty lub zacisnąć je pomiędzy środkami tokarki, jak pokazano na rysunku 55, a na jednym z czopów środkowych zamontować czujnik zegarowy. Powoli obracać wałek rozrządu i odczytywać wskazania wskaźników. Jeżeli odchylenie strzałki jest większe niż 0,06 mm na obrót, wałek rozrządu należy wymienić, ponieważ nie można go wyprostować.Następnie sprawdź czopy łożysk i powierzchnie wałków rozrządu pod kątem widocznych uszkodzeń. Jeśli nadal są w porządku należy zmierzyć wysokość krzywek i luz łożysk:

- Aby zmierzyć wysokość krzywek, użyj mikrometru pokazanego na rysunku 56. Podane wymiary i granice zużycia podane są w tabelach rozmiarów i regulacji.

- Przed sprawdzeniem luzu łożyska należy sprawdzić, czy metal łożyska nie jest złuszczony lub pęknięty. Jeśli pokrywy są uszkodzone, wymień pokrywy, wałki rozrządu i głowice cylindrów.

- Oczyścić pokrywy łożysk i czopy wałków rozrządu i ułożyć pokrywy zgodnie z numerami łożysk.

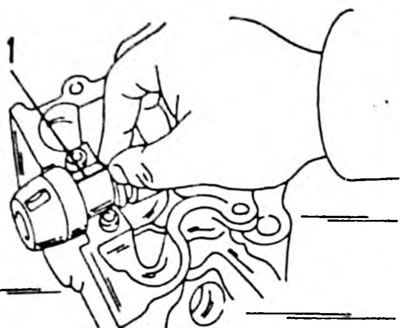

- Luz łożyska mierzony jest włosiem z tworzywa sztucznego PLASTIGAGE. Nałóż kawałek tych włosów na całej długości wszystkich czopów (Rys. 305) i zakładaj pokrywki jedna po drugiej. Strzałka I| Wszystkie pokrywy muszą być skierowane w stronę wodoodporną, a numery pokryw muszą się zgadzać.

Rys. 305. Załóż plastikowy pasek (1) we wskazanym kierunku na czop łożyska

- Ostrożnie zdejmij pokrywy i włóż śruby. Dokręcić śruby od środka na zewnątrz momentem dokręcania 18 Nm. Następnie wału rozdzielczego nie można obracać.

- Odkręć ponownie pokrywy łożysk i natychmiast sprawdź, czy na pokrywie nie pozostał włos PLASTIGAGE. W przeciwnym razie przykleja się również do czopa łożyska.

- Używając szablonu dołączonego do PLASTIGAGE, zmierz szerokość ściśniętego plastikowego włoska w najszerszym miejscu (Rys. 306). Charakteryzuje się minimalnym luzem łożyska. Jeśli luz jest większy niż 0,10 mm, należy wymienić głowicę cylindrów i/lub wałek rozrządu, aby luz mieścił się w granicach tolerancji.

Rys. 306. Pomiar szerokości rozdrobnionych włosów PLASTIGAGE w celu określenia luzów łożyskowych.

- Aby zmierzyć luz osiowy wałków rozrządu, należy oczyścić otwory łożyskowe w głowicy cylindrów i pokrywach łożysk, a następnie zamontować wałek rozrządu zgodnie z powyższym opisem. Dokręcić śruby pokrywy łożyska w dwóch lub trzech przejściach.

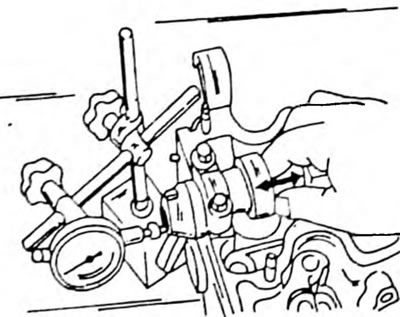

- Zamontuj czujnik zegarowy, jak pokazano na Rysunek 307 i przesuwaj wałek rozrządu w obu kierunkach, pobierając odczyty z przyrządu. Wynikowa wartość to luz osiowy wału, który nie powinien przekraczać 0,25 mm. Jeżeli luz jest większy, należy wymienić wałek rozrządu. Czasami obie części ulegają zużyciu.

Rys. 307. Pomiar luzu osiowego wałka rozrządu

Pasek zębaty i koła zębate

Pasek z połamanymi zębami należy zdecydowanie wymienić. Inne wady obejmują pęknięcia, przetarcia po bokach lub zaokrąglenia niektórych lub wszystkich zębów. W takim przypadku należy również sprawdzić zęby kół zębatych. Przytrzymaj napinacz paska jedną ręką, a drugą ręką obróć koło pasowe. Tarcie przy obracaniu rolki wymaga wymiany napinacza paska. Sprężyna powrotna napinacza musi mieć określoną długość. W takim przypadku długość mierzy się pomiędzy wewnętrznymi stronami haków sprężyny, jak pokazano na rysunku 205. Jeśli sprężyna stanie się krótsza niż 51,93 mm, zainstaluj nową sprężynę.

Popychacze zaworów

Zmierz wewnętrzną średnicę otworów na popychacze w głowicy cylindrów i zewnętrzną średnicę popychaczy. W tym celu muszą być dostępne mikrometry wewnętrzne i zwykłe. Różnica nie powinna przekraczać 0,10 lam. W przeciwnym razie należy wymienić popychacze, a w najgorszym przypadku głowicę cylindrów.