По типу применяемого топлива первенство держат бензиновые двигатели, хотя и дизельные "не остаются без дела". Для микроавтобусов и грузопассажирских автомобилей современный дизель не уступает по эксплуатационным характеристикам бензиновому двигателю.

Двигатель представляет собой в основном металлический блок, содержащий набор круглых цилиндров. Верхняя часть блока двигателя — литая, обычно из чугуна или алюминиевого сплава. Между внешними стенками блока цилиндров и цилиндрами расположены полые области, в которых циркулирует охлаждающая жидкость. В нижнем блоке (в картере) находятся точки крепления для коленчатого нала и его подшипников.

Коленчатый вал - это длинный стальной вал, установленный внизу двигателя и свободно вращающийся в своих креплениях. Точки крепления (обычно четыре-семь) и подшипники коленчатого вала называются коренными подшипниками. Коленчатый вал служит для преобразования энергии возвратно-поступательного движения поршней в цилиндрах в энергию вращательного движения, которое через коробку передач передается на ведущие колеса.

К коленчатому валу подсоединены шатуны, которые обеспечивают передачу движения между коленчатым валом и поршнями.

После того, как в цилиндре cгорает воздушно-топливная смесь, под давлением продуктов сгорания поршень движется вниз. Это движение передается через шатун на коленчатый вал, заставляя тот вращаться. После того, как поршень завершает свой рабочий ход, последующее движение поршня вверх через открывшийся выпускной кла пан вытесняет сгоревшие газы из цилиндра.

В конце такта выпускной клапан закрывается, а впускной начинает открываться, позволяя новой порции воздушно-топливной смеси всасываться в цилиндр под действием разрежения, создаваемого при движении поршня вниз.

Далее впускной клапан закрывается, поршень снова возвращается вверх и сжимает воздушно-топливную смесь в закрытом цилиндре. В конце этого такта вспыхивает искра свечи зажигания, смесь сгорает, и происходит следующий такт рабочего хода.

Если подсчитать количество тактов поршня между двумя последовательными рабочими хода ми, то можно понять, почему большинство автомобильных двигателей называются четырехтактными.

Пока один цилиндр выполняет свой цикл, все другие также вносят свой вклад, но в другое время. Очевидно, что все цилиндры не могут "поджигаться" одновременно, иначе поток мощности будет неравномерным. Когда в одном цилиндре происходит такт рабочего хода, в другом происходит такт выпуска отработавших газов, в остальных — такты впуска и сжатия. Эти постоянные пульсации мощности поддерживают вращение коленвала. Чтобы сгладить пульсации и обеспечить плавность вращения, к концу коленвала крепится большой тяжелый круглый диск — маховик.

Вверху двигателя находится крышка головки блока цилиндров, обеспечивающая уплотнение верхней части цилиндров. В крышке выполнены камеры сгорания, в которые поступает воздушно-топливная смесь при ее сжатии поршнями. Эти камеры содержат по крайней мере по одному впускному и одному выпускному клапану, которые открываются и закрываются под действием передачи движения от распределительного вала. В головку блока цилиндров ввинчены свечи зажигания. Наконечники свеч выступают в камеры сгорания.

Поскольку моменты открывания и закрывания клапанов чрезвычайно важны для процесса сгорания, распределительный вал имеет ременный или цепной привод от коленчатого вала. Клапаны приводятся в действие либо через толкатели (верхнее расположение клапанов OHV — клапаны над кулачками распредвала; другое название — нижнее расположение распредвала), либо напрямую от кулачков, нажимающих на клапаны (верхнее расположение кулачков ОНС; другое название — верхнее расположение распредвала).

Смазочное масло хранится в поддоне внизу двигателя. Масло под давлением подастся ко всем частях двигателя масляным насосом, который может управляться либо от коленвала, либо от распредвала. Масло смазывает весь двигатель, проходя через каналы в блоке цилиндров и головке блока цилиндров. К тому же, циркуляция масла обеспечивает 25-40 процентов охлаждения двигателя.

Если все это кажется очень усложненным, то имейте в виду, что единственная цель любого двигателя — бензинового, дизельного, электрического, солнечного и т.д. — вращать вал. Движение вала затем преобразуется в зависимости от цели — подача воды, перемещение автомобиля и т.п. Для выполнения такого преобразования требуется много дополнительных систем — таких, как подача топлива, выпуск газов, смазка, охлаждение, запуск двигателя и т.д. Функционирование этих систем основано на принципах механики, вакуумной техники, электроники и т.д. Способность идентифицировать систему, вызывающую проблемы, позволит Вам начать точную диагностику симптомов и причин, существенно сэкономив время.

Большинство процедур, связанных с обслуживанием автомобилей с дизельными двигателями, аналогичны процедурам обслуживания автомобилей с бензиновыми двигателями, несмотря на то, что многие детали дизельных двигателей являются невзаимозаменяемыми с деталями бензиновых двигателей.

Четырехтактному дизельному двигателю требуется четыре хода поршня, сколько и бензиновому. Разница заключается в способе воспламенения топливной смеси. Дизельному двигателю не требуется воспламенение от обычных свеч зажигания — вместо этого для воспламенения смеси и формирования рабочего хода поршней используется теплота, получаемая в результате сильного сжатия воздуха, находящегося в цилиндрах. Во время такта впуска в цилиндры поступает только воздух, а топливо подается лишь в конце такта сжатия. Топливо распыляется в форкамеру, перемешивается с воздухом и воспламеняется, поступая в главную камеру сгорания и заставляя поршень двигаться вниз (рабочий ход).

Для получения высокой температуры, необходимой для самопроизвольного воспламенения воздушно-топливной смеси, в дизельных двигателях используются чрезвычайно высокие степени сжатия. Типичные значения степени сжатия находятся в диапазоне от 16 до 23 (против примерно 8 в случае двигателей со свечами зажигания). По этой причине явление, когда двигатель с зажиганием от свеч продолжает работать после выключения зажигания, получило название ’’дизелинг". Это означает воспламенение смеси только от высокой температуры камер сгорания.

Имеются некоторые проблемы при разработке двигателя, работающего только на воспламенении от температуры собственных камер сгорания. Например, хотя дизельному двигателю не требуется катушек зажигания, свеч зажигания или распределителя, ему требуются компоненты, получившие название "накальных свечей" (glow plug). Эти свечи внешне похожи на обычные свечи зажигания, но используются они только для прогревания камер сгорания при холодной температуре двигателя.

Без накальных свечей холодный запуск двигателя был бы невозможен из-за чрезвычайно высокой степени сжатия и специфических особенностей дизельного топлива.

Во всех дизельных двигателях применяется впрыск топлива. Подача топлива в дизельный двигатель должна производиться как можно более точно по времени, чтобы каждый цилиндр работал строго в свое время. Кроме того, давление впрыска топлива в цилиндр должно быть достаточным для того, чтобы превысить высокое давление компрессии и правильно распылить топливо без помощи дополнительного воздуха. Нередко давление впрыска топлива устанавливается на уровне 100-120 атм.

Дизельный двигатель имеет много основных механических компонентов, похожих на компоненты бензиновых двигателей — таких, как блок цилиндров, головка блока цилиндров, коленвал, шатуны, поршни и Т.Д., хотя они выполняются намного более прочными из-за чрезвычайно высокого давления в цилиндрах, возникающего при работе дизельного двигателя.

Развитие систем впрыска топлива (для бензиновых двигателей), борьба за экономичность и экологическую безопасность привели к оснащению современных двигателей системами электронного впрыска, обеспечивающими меньший расход топлива и большую мощность двигателя. Если на старых моделях бензиновых двигателей устанавливались карбюраторы, то на новых моделях обязательно стоит система электронного впрыска. Похожая ситуация наблюдается и с клапанами - если на ранних моделях было по одному впускному и одному выпускному клапану на цилиндр, то в новых двигателях может быть и пять клапанов на цилиндр.

Карбюраторные двигатели чаще всего оснащаются двух камерными карбюраторами. На некоторых моделях могут встречаться двигатели с двумя и даже с тремя карбюраторами.

Ручной привод воздушной заслонки в последнее время не применяется, вместо этого двигатели оснащаются автоматической системой запуска. Угол открытия воздушной заслонки контролируется биметаллической пружиной или аналогичными по принципу действия устройствами. От угла открытия воздушной заслонки зависит величина прогревных оборотов двигателя. При своем движении воздушная заслонка через систему рычагов воздействует на зубчатый сектор, в который упирается дроссельная заслонка.

Для того чтобы активизировать автоматику запуска, необходимо перед запуском двигателя выжать до упора педаль газа и отпустить ее, после чего повернуть ключ зажигания в положение запуска. Положение дроссельной заслонки при этом будет зависеть от температуры воздуха (или охлаждающей жидкости).

Работа карбюратора контролируется блоком управления электронной системы управления двигателем (возможные названия: ЕСС — Electronic Controlled Carburetor; ECS — Emission Control System; ECCS — Electronic Concentrated Control System; PGM-Carb), которая управляет не только карбюратором, а также и другими системами двигателя.

В двигателях с впрыском может применяться один инжектор (SPI — Single Point Injection), либо несколько инжекторов (MPI — Multi Point Injection). Во втором случае впрыск может быть как одновременным, так и последовательным. В некоторых системах применяются оба вида впрыска, — например, последовательный при запуске и одновременный после запуска. Работой системы впрыска также управляет электронный блок управления (EFI — Electronic Fuel Injection; ECCS — Electronic Concentrated Control System; PGM-FI). Блок управления отслеживает состояние всех узлов двигателя и, принимая и обрабатывая сигналы от множества датчиков, рассчитывает время впрыска, то есть время открытого состояния инжекторов, в течение которого топливо поступает в цилиндры.

В дизельных двигателях в последнее время часто применяется электронное управление работой топливного насоса высокого давления (ТНВД).

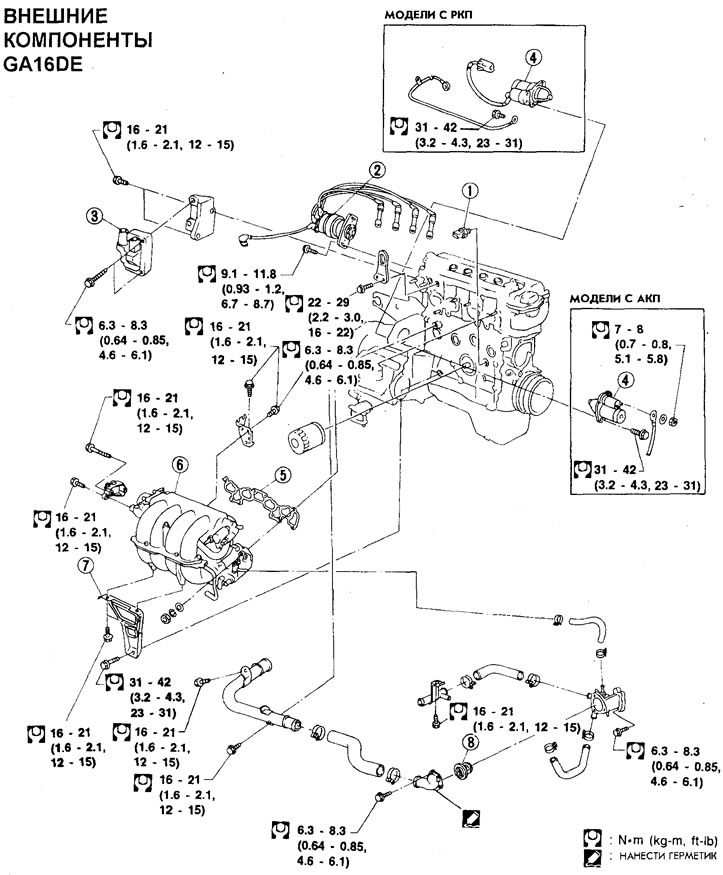

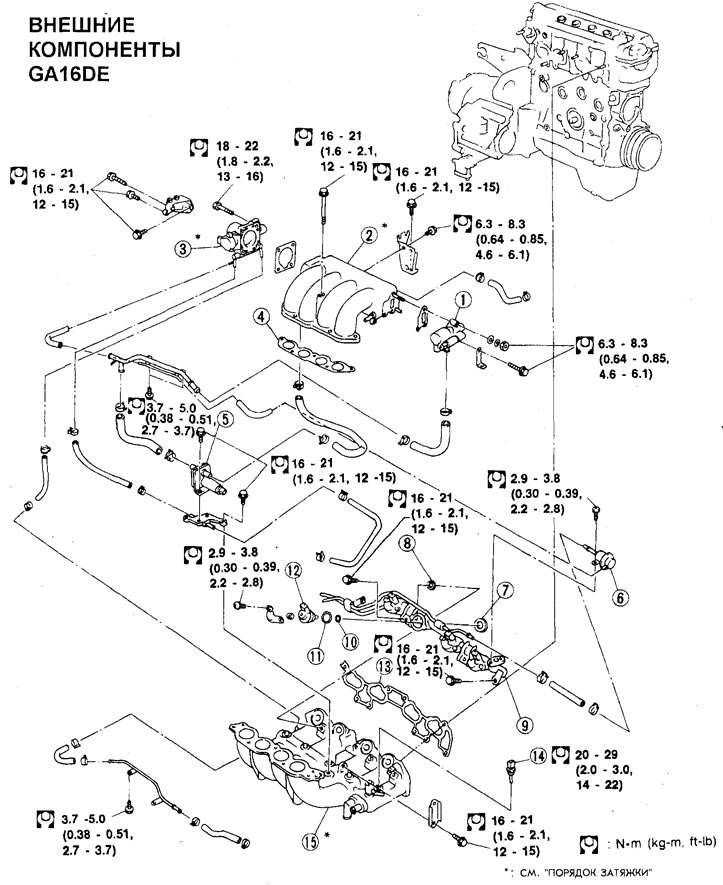

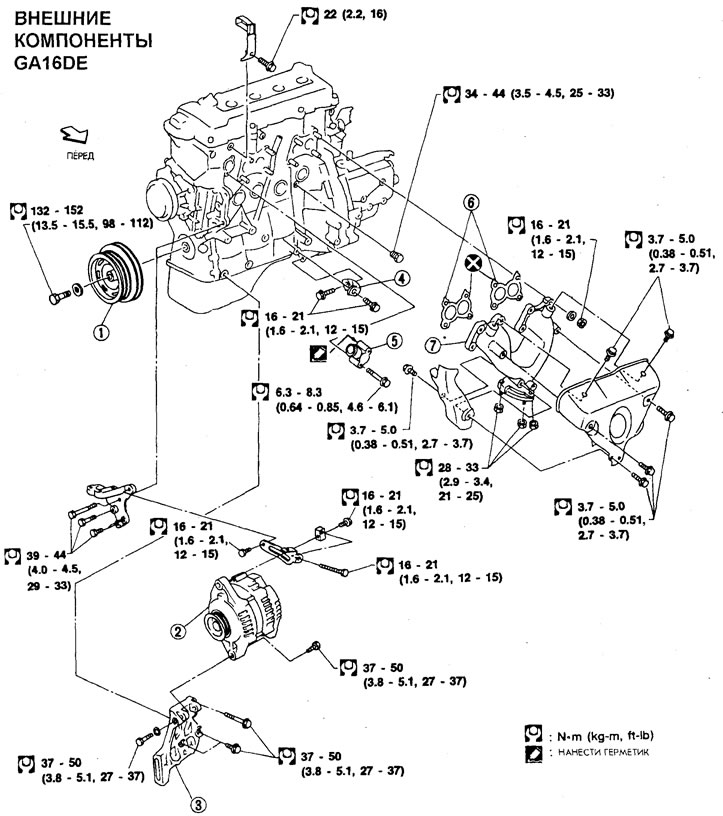

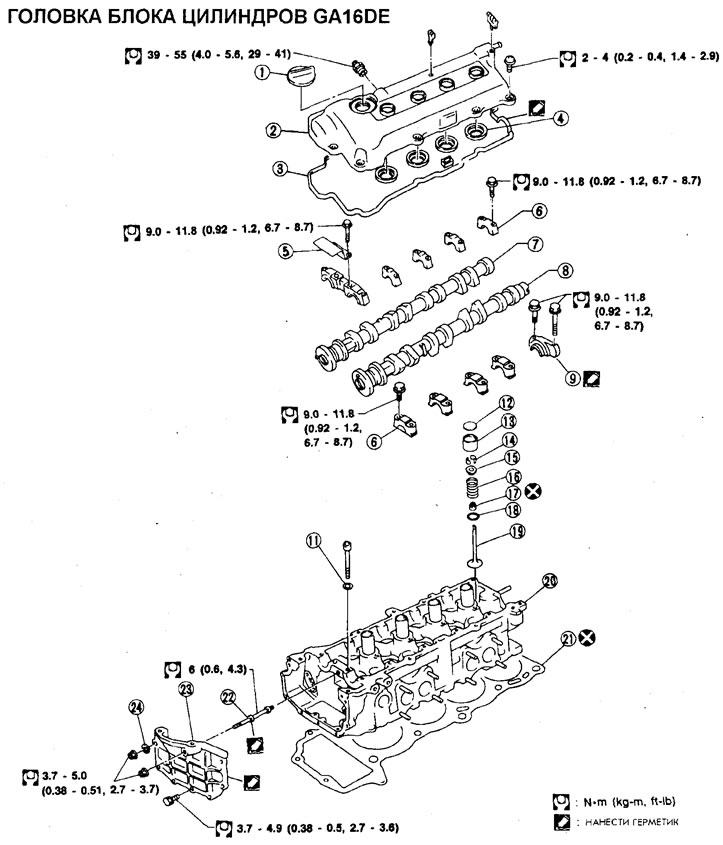

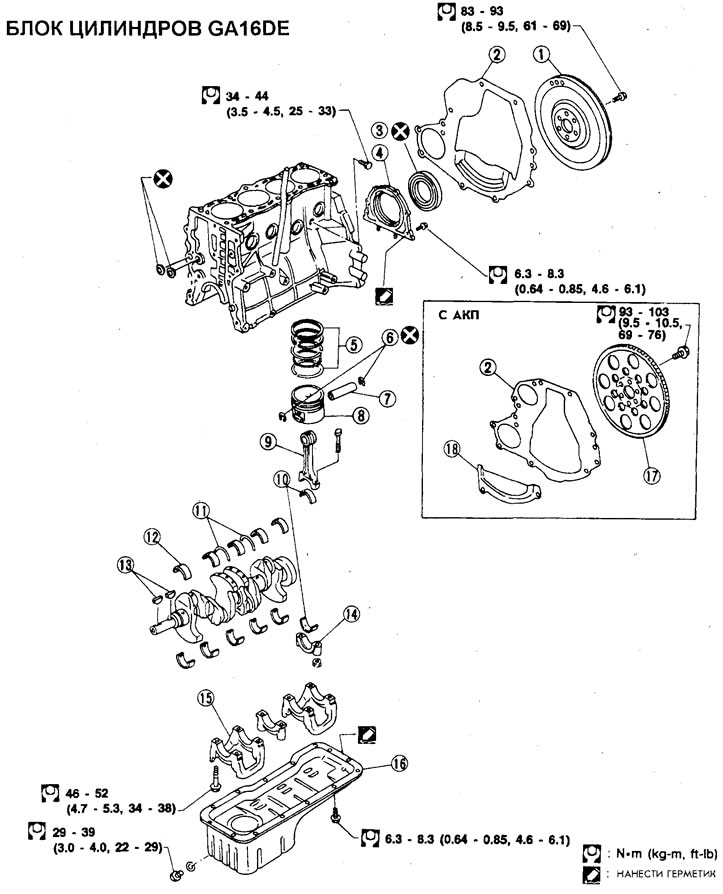

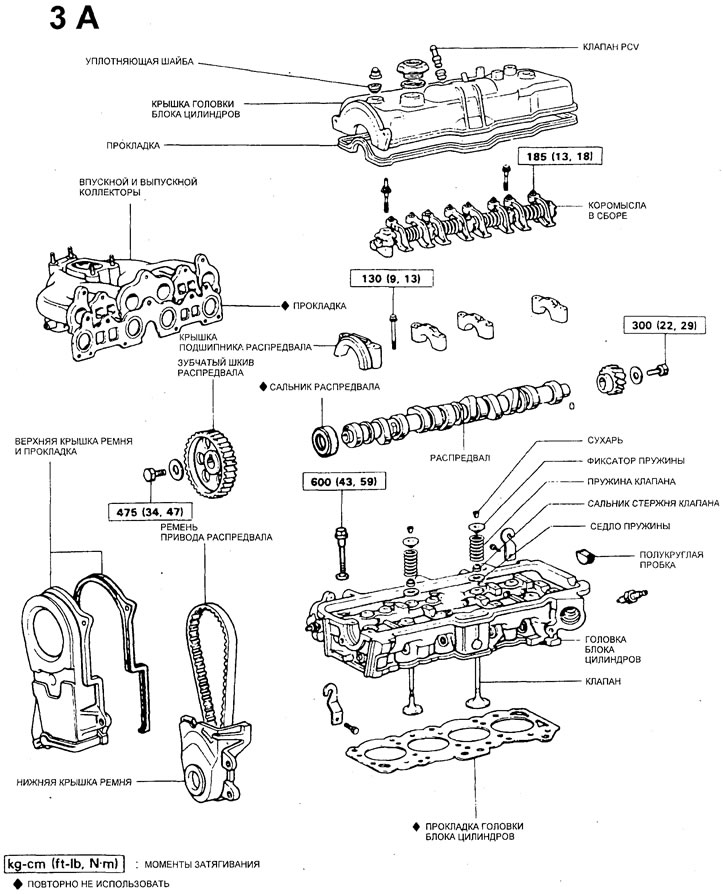

На рисунках 3-1 — 3-6 показаны внешние компоненты, блок цилиндров и головка блока цилиндров инжекторного двигателя GA16DE Nissan и головка блока цилиндров карбюраторного двигателя ЗА (ЗА-С) Toyota.

Рис. 3-1. 1 - Датчик аварийного давления масла; 2 - Датчик угла поворота коленвала, встроенный в распределитель; 3 - Катушка зажигания; 4 - Стартер; 5 - Прокладка впускного коллектора; 6 - Впускной коллектор в сборе; 7 - Опора впускного коллектора; 8 — Термостат

Рис. 3-2. 1 - Блок регулировки воздуха холостого хода; 2 - Галерея впускного коллектора; 3 - Дроссельная камера; 4 - Прокладка галереи впускного коллектора; 5 - Регулятор воздуха; 6 - Регулятор давления топлива; 7 - Изолятор; 8 - Изолятор; 9 - Топливная магистраль в сборе; 10 - Уплотнительное кольцо И - Уплотнительное кольцо; 12 - Топливный инжектор; 13 - Прокладка впускного коллектора; 14 - Датчик температуры двигателя; 15 - Впускной коллектор

Рис. 3-3. 1 - Шкив коленвала; 2 - Генератор; 3 - Кронштейн генератора; 4 - Уголок; 5 - Выпускной порт охлаждающей жидкости; 6 - Прокладка выпускного коллектора; 7 - Выпускной коллектор

Рис. 3-4. 1 - Крышка маслозаливной горловины; 2 - Крышка головки; 3 - Прокладка крышки; 4 - Сальник; 5 - Направляющая цепи; 6 - Крышка подшипника распредвала; 7 - Впускной распредвал; 8 - Выпускной распредвал; 9 - Кронштейн распределителя; 10 - Болт головки цилиндров; 11 - Шайба; 12 - Регулировочная прокладка; 13 - Толкатель клапана; 14 - Сухарь; 15 - Фиксатор пружины; 16 - Пружина; 17 - Сальник; 18 - Седло пружины; 19 - Клапан; 20 - Головка цилиндров; 21 - Прокладка головки цилиндров; 22 - Усилительный элемент крышки зубчатых шкивов распредвалов; 23 - Крышка зубчатых шкивов распредвалов; 24 - шайба

Рис. 3-5. 1 - Маховик; 2 - Задняя плита; 3 - Задний сальник; 4 - Держатель заднего сальника; 5 - Поршневые кольца; 6 - Стопорное кольцо; 7 - Поршневой палец; 8 - Поршень; 9 - Шатун; 10 - Шатунный подшипник; 11 - Упорный подшипник; 12 - Коренной подшипник; 13 - Шпонка .; 14 - Крышка шатунного подшипника; 15 - Двойная крышка; 16 - Масляный поддон; 17 - Приводной диск; 18 - Пылезащитная крышка

Рис. 3-6.