Разборка

1. Зніміце карбюратар.

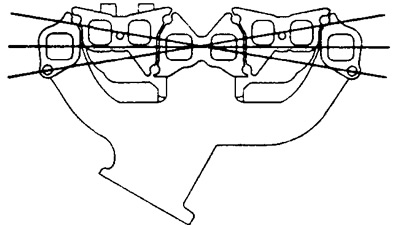

2. Зніміце впускной і выпускны калектары.

3. Калі неабходна, раз'яднайце впускной і выпускны калектары, адкруціўшы і зняўшы злучальныя балты.

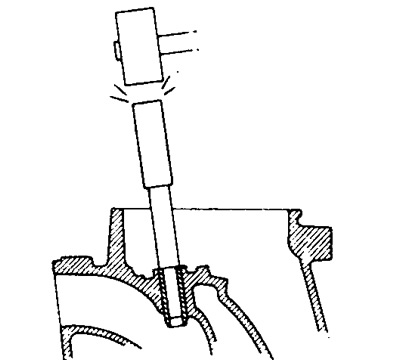

4. Зніміце клапаны: выкарыстоўваючы здымнік, сцісніце затамкавую спружыну і зніміце два сухары; затым зніміце талерку клапана (або круцільнік клапана), спружыну, сядло спружыны, клапан і маслоотражательный каўпачок. Размесціце знятыя дэталі так, каб не пераблытаць іх пры ўсталёўцы.

5. Калі неабходна, зніміце наступныя дэталі:

а) Патрубак адводу астуджальнай вадкасці.

б) Выходны патрубак падагравальніка.

в) Задні фланец галоўкі блока цыліндраў.

Праверка і ачыстка дэталяў і элементаў галоўкі блока цыліндраў

1. Ачысціць дно поршняў і плоскасць раздыма блока.

а) Правярніце каленчаты вал і падвядзіце кожны поршань да ВМТ. Скрабком ачысціце днішчы поршні.

б) Выдаліце рэшткі пракладкі з раздыма блока.

в) Прадзьмуце сціснутым паветрам алейныя каналы і адтуліны пад балты.

Папярэджанне: пры выкарыстанні сціснутага паветра выкарыстоўвайце ахоўныя сродкі для вачэй.

2. Выдаліце скрабком рэшткі пракладак з паверхняў галоўкі блока і калектараў.

Увага: не пашкодзьце ачышчаныя паверхні.

3. Выдаліце металічнай шчоткай рэшткі адкладаў з паверхняў камер згарання, так каб не пашкодзіць паверхню раздыма галоўкі цыліндраў.

4. Ачысціце адтуліны пад накіроўвалыя клапанаў.

5. З дапамогай мяккай шчоткі і растваральніка старанна ачысціце галоўку цыліндраў.

Увага: не прамывайце галоўку ў гарачых растваральніках, бо гэта можа пашкодзіць дэталь.

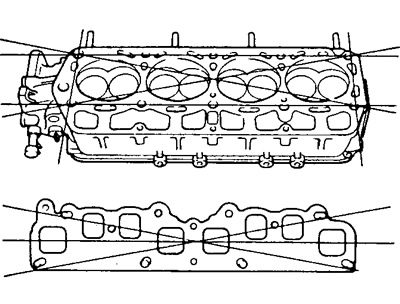

6. Выкарыстоўваючы прэцызійную лінейку і мацы, праверце плоскасць раздымаў галоўкі блока цыліндраў уздоўж ліній, пазначаных на малюнку. Максімальная няплоскаснасць:

- Па раздыме газавага стыку - 0,15 мм

- Па раздыме впускнога і выпускнога калектараў - 0,10 мм

Калі вымераная велічыня больш паказанага максімуму, заменіце галоўку або перашліфуйце яе паверхню (але не больш за на 0,30 мм).

7. Выкарыстоўваючы пранікальны фарбавальнік, праверце камеры згарання, впускные і выпускныя каналы, паверхні раздыма на наяўнасць расколін. Пры наяўнасці расколін заменіце галоўку.

8. Скрабком і металічнай шчоткай ачысціце вугляродныя адклады з талеркі клапана.

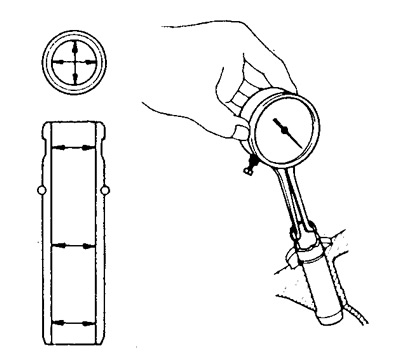

9. Выкарыстоўваючы індыкатар-нутрамер, вымерайце дыяметры адтулін накіроўвалых утулак клапанаў.

- Унутраны дыяметр накіроўвалых утулак клапанаў - 8,010 - 8,030 мм

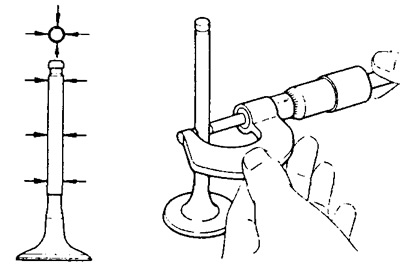

Мікраметрам вымерайце дыяметры стрыжняў клапанаў на трох розных узроўнях.

Дыяметры стрыжняў клапанаў:

- Впускнога - 7,970 - 7,985 мм

- Выпускнога - 7,965 - 7,980 мм

Аднімаючы атрыманыя значэнні дыяметраў стрыжняў клапанаў з якія адпавядаюць значэнняў дыяметраў адтулін накіроўвалых утулак, вызначыце велічыню зазору ва ўтулках.

Намінальная велічыня зазору:

- впускнога клапана - 0,025 - 0,060 мм

- выпускнога клапана - 0,030 - 0,065 мм

Максімальна дапушчальная велічыня зазору:

- впускнога клапана - 0,10 мм

- выпускнога клапана - 0,12 мм

10. Калі неабходна, заменіце накіроўвалую ўтулку.

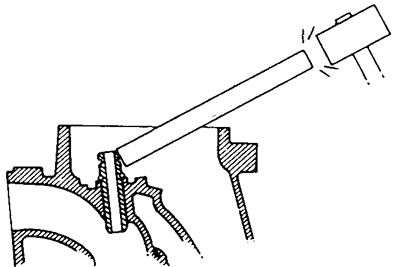

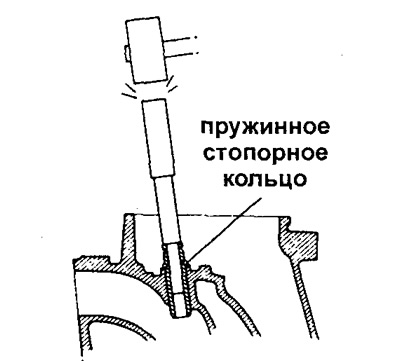

а) Выкарыстоўваючы стрыжань і малаток, неабходна прыслабіць накіроўвалую ўтулку, папярэдне пераканаўшыся, што стопорное кольца ўтулкі знята.

б) Павольна нагрэйце галоўку цыліндраў у вадзяной ванне да тэмпературы 80-100°С.

в) Выкарыстоўваючы выбівачку і малаток, выбіць накіроўвалую ўтулку.

г) Выкарыстоўваючы індыкатар-нутрамер, вымерайце адтуліну ў галоўцы блока пад накіроўвалую ўтулку.

д) Падбярыце новую ўтулку намінальнага (STD) або павялічанага на 0,05 мм рамонтнага памеру (O/S).

Калі адтуліна пад утулку ў галоўцы блока цыліндраў больш 13,027 мм, то рассвідруеце адтуліну да рамонтнага памеру (13,050-13,077 мм).

Калі адтуліна перавышае 13,077 мм, заменіце галоўку блока цыліндраў.

е) Павольна нагрэйце галоўку блока да 80-100°С.

ж) Выкарыстоўваючы апраўку і малаток, запрасуйце новую ўтулку клапана датуль, пакуль спружыннае стопорное кольца не сядзе на сваё месца.

з) Выкарыстоўваючы разгортку на 8 мм, разгарніце адтуліну ўтулкі, да атрымання рэкамендуемага зазору "адтуліна ўтулкі - дыяметр новага клапана".

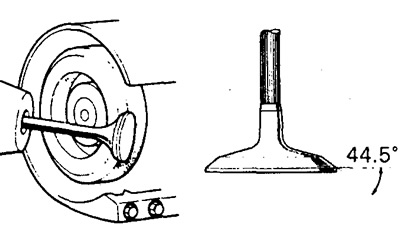

11. Праверыць і адшліфаваць клапаны.

а) Адшліфуйце фаску клапана да зняцця слядоў зносу і нагару.

б) Праверце вугал рабочай фаскі клапана (44,5°).

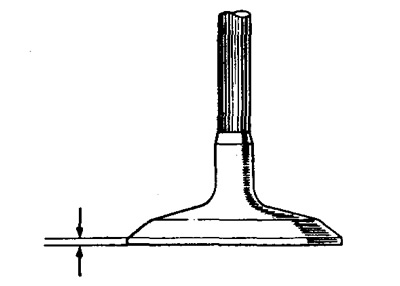

в) Праверце таўшчыню паяска талеркі клапана.

Намінальнае значэнне таўшчыні паяска талеркі клапана складае:

- Для впускнога клапана - 1,0-1,4 мм

- Для выпускнога клапана - 1,3-1,7 мм

Мінімальнае значэнне таўшчыні паяска талеркі клапана складае:

- Для впускнога клапана - 0,5 мм

- Для выпускнога клапана - 0,8 мм

Калі мінімальная таўшчыня паяска меншая за названыя значэнні, заменіце клапан.

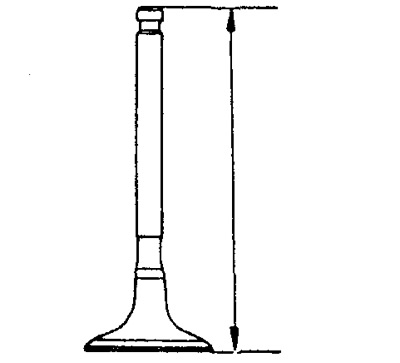

г) Праверце агульную даўжыню клапана. Намінальнае і мінімальнае значэння даўжыні клапана складае:

- Для впускнога — 108,2 мм і 107,7 мм

- Для выпускнога - 108,5 мм і 108,0 мм

Калі даўжыня клапана менш за мінімальную, заменіце клапан.

д) Калі тарэц стрыжня клапана зношаны, адшліфуйце тарэц да выводзін слядоў зносу або заменіце клапан.

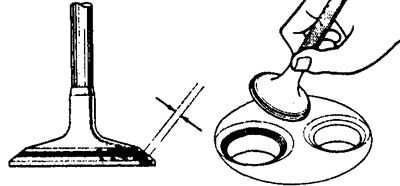

12. Праверце і ачысціце сядла клапанаў.

а) Выкарыстоўваючы фрэзу 45°, апрацуйце сядла клапанаў.

б) Праверце пасадку клапана ў сядло. Вырабіце тонкі пласт фарбы (свінцовыя бялілы) на фаску клапана, пастаўце клапан і злёгку прыцісніце яго, але не круціце.

в) Праверце клапан і сядло:

Калі след фарбы з'явіўся на ўсіх 360°сядла клапана, то талерка і сядло клапана канцэнтрычныя.

Калі не, перашліфуйце сядло. Праверце след кантакту на сярэдзіне фаскі клапана:

Шырыня кантакту 1,2-1,6 мм для впускнога і выпускнога клапанаў.

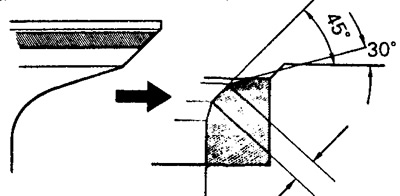

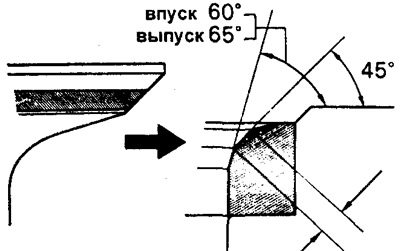

Пры неабходнасці зрабіце карэкціроўку наступным чынам:

(1) калі след кантакту размешчаны занадта высока на фаску клапана, то выкарыстаючы фрэзы 30°і 45°адкарэктуйце след кантакту.

(2) калі след кантакту размешчаны занізкае на фаску клапана, то для карэкцыі пасадкі клапана неабходна выкарыстоўваць фрэзы 60°і 45°для впускного клапана і фрэзы 65°і 45°для выпускнога клапана.

г) Прыцерці клапан да сядла, выкарыстоўваючы абразіўную пасту.

д) Пасля прыціркі, ачысціце (прамыйце) клапан і сядло ад абразіва.

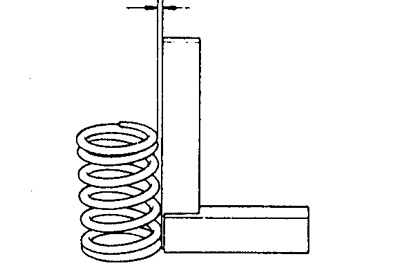

13. Праверце затамкавыя спружыны.

а) Выкарыстоўваючы кутнік, праверце неперпендыкулярнасць затамкавых спружын.

- Максімальная неперпендыкулярнасць - 2 мм

Пры вялікіх значэннях неперпендыкулярнасці заменіце затамкавую спружыну.

б) Выкарыстоўваючы штангенцыркуль, вымерайце даўжыню спружыны ў свабодным стане.

- Даўжыня спружыны - 47,0 мм

Калі даўжыня спружыны адрозніваецца ад названага значэння, заменіце спружыну.

в) Выкарыстоўваючы кантрольна-вымяральны прыбор для праверкі спружын, вымерайце высілак, неабходнае для сціску спружыны да памеру 40,6 мм:

- Высілак - 282-345 Н

Калі вымеранае значэнне выходзіць за дапушчальныя межы, заменіце спружыну.

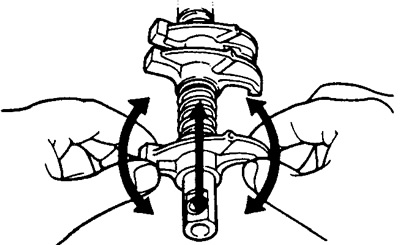

14. Праверце каромысел і вось каромыслаў.

а) Праверце стан працоўнай паверхні каромысла, якая кантактуе з хваставік клапана.

б) Праверце зазор паміж каромыслам і воссю каромыслаў, рухаючы каромысел, як паказана на малюнку.

Калі адчуваецца рухомасць, разбярыце вузел каромыслаў і праверце яго.

в) Разбярыце вузел каромыслаў з воссю, размясціўшы каромысла ў адпаведным парадку. Калі на кантактнай паверхні байкоў каромыслаў прыкметны знос, выдаліце сляды зносу шліфавальнай машынкай або заменіце каромысел.

г) Праверце зазор паміж воссю каромысла і каромыслам:

Выкарыстоўваючы нутрамер, вымерайце ўнутраны дыяметр каромысла.

- Намінальны - 18,500 - 18,515 мм

Выкарыстоўваючы мікраметр, вымерайце дыяметр восі каромыслаў.

- Намінальны - 18,474 - 18,487 мм

Аднімаючы велічыню дыяметра восі каромыслаў з велічыні дыяметра адтуліны каромысла, вызначыце велічыню зазору.

- стандартнага - 0,013-0,041 мм

- максімальна дапушчальнага - 0,08 мм

Калі зазор перавышае максімальную велічыню, заменіце каромысел і вось.

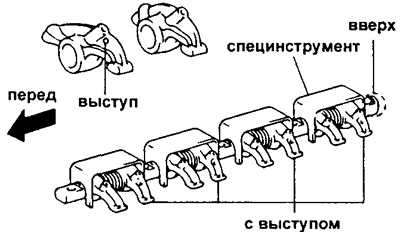

д) Збярыце вузел "карамысла - вось каромыслаў".

Пераканайцеся ў правільнасці становішча задняга канца восі каромыслаў, збярыце каромысла і спружыны, як паказана, і ўтрымлівайце іх разам пры дапамозе спецпрыстасаванні.

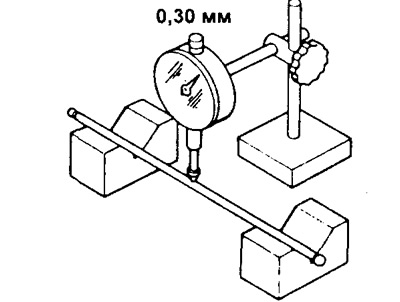

15. Праверце штангі штурхачоў.

а) Абкладзеце штангі на прызмы.

б) Выкарыстоўваючы індыкатар, праверце прамалінейнасць штанг.

Максімальнае адхіленне ад прамалінейнасці 0,30 мм.

Калі адхіленне больш, заменіце штангу.

Праверце алейную адтуліну штангі. Калі адтуліна забіта, прадуйце яго сціснутым паветрам.

16. Праверце ўпускны і выпускны калектары. Выкарыстоўваючы прэцызійную лінейку і мац праверце коробление (няплоскасцевае) кантактных паверхняў калектараў.

- Максімальна дапушчальная няплоскаснасць складае - 0,40 мм

Пры вялікіх значэннях гэтага паказчыка заменіце калектар.