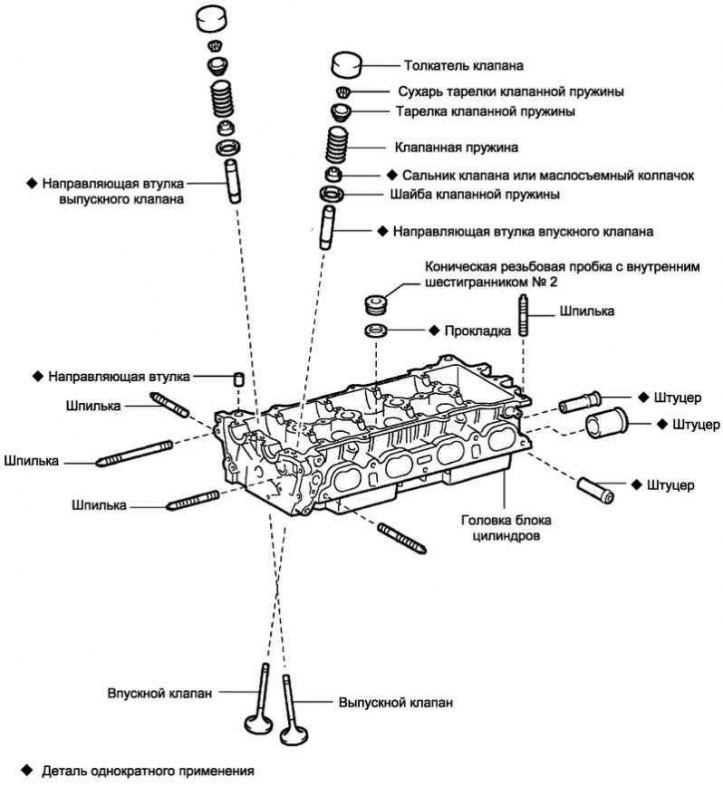

Мал. 2.218. Кампаненты галоўкі блока цыліндраў

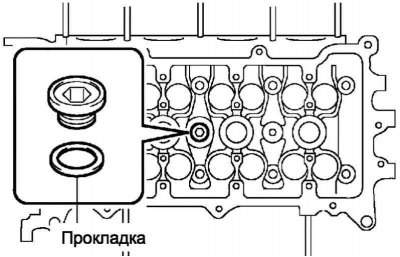

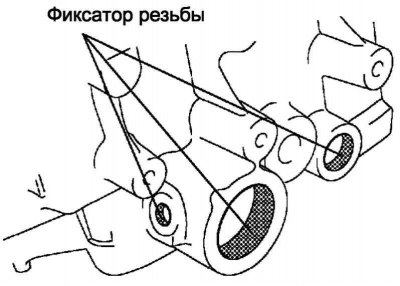

Зняцце канічнага разьбовага корка № 2

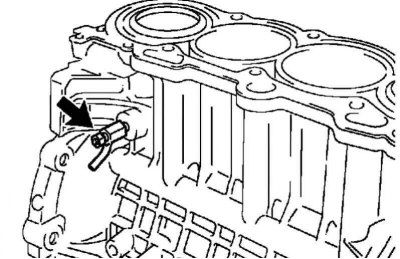

Мал. 2.219. Канічны разьбовы корак

З дапамогай шасціграннага ключа 10 вывярніце канічны разьбовы корак і выміце пракладку (мал. 2.219).

Выманне штурхача клапана

Выміце з галоўкі блока цыліндраў 16 штурхачоў клапанаў.

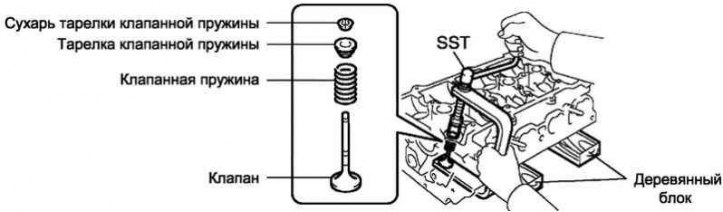

Выманне клапана

Усталюеце галоўку блока цыліндраў на драўляныя блокі.

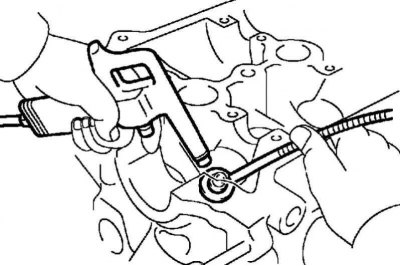

Мал. 2.220. Выманне затамкавага механізму

Заўвага. Выміце з галоўкі блока цыліндраў усе клапаны ў апісанай ніжэй паслядоўнасці (мал. 2.220).

З дапамогай здымніка SST, сцісніце спружыну і выміце 2 сухара талеркі затамкавай спружыны.

Выміце з галоўкі блока цыліндраў талеркі спружын, унутраныя спружыны клапанаў і клапаны.

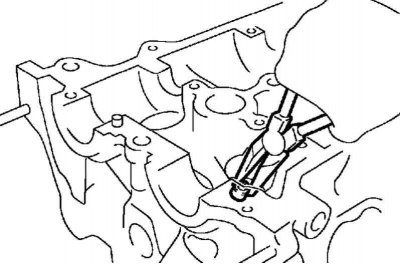

Зняцце маслаздымных каўпачкоў

Мал. 2.221. Зняцце маслаздымнага каўпачка

Абцугамі з тонкімі губкамі зніміце 8 маслосъемных каўпачкоў (мал. 2.221).

Выманне шайбаў клапанных спружын

Мал. 2.222. Выманне шайбы затамкавай спружыны

З дапамогай сціснутага паветра і магнітнага стрыжня выміце 8 шайб затамкавых спружын (мал. 2.222).

Выварочванне шпілек

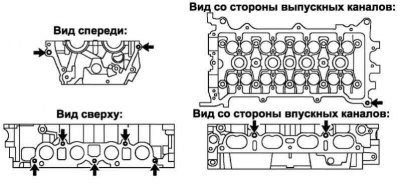

Мал. 2.223. Месцазнаходжанне шпілек галоўкі блока цыліндраў

З дапамогай тарцовых ключоў TORX Е5 і Е7 вывярніце 10 шпілек (мал. 2.223).

Праверка галоўкі блока цыліндраў на адсутнасць дэфармацыі

Мал. 2.224. Праверка галоўкі блока цыліндраў на адсутнасць дэфармацыі

З дапамогай прэцызійнай праверачнай лінейкі і маца вымерайце велічыню коробления плоскасцей, якія спалучаюцца з блокам цыліндраў і з калектарамі (мал. 2.224).

Максімальна дапушчальная велічыня коробления:

- са боку блока цыліндраў - 0,05 мм;

- са боку впускного калектара - 0,10 мм;

- са боку выпускнога калектара - 0,10 мм.

Калі коробление перавышае максімальна дапушчальную велічыню, заменіце галоўку блока цыліндраў.

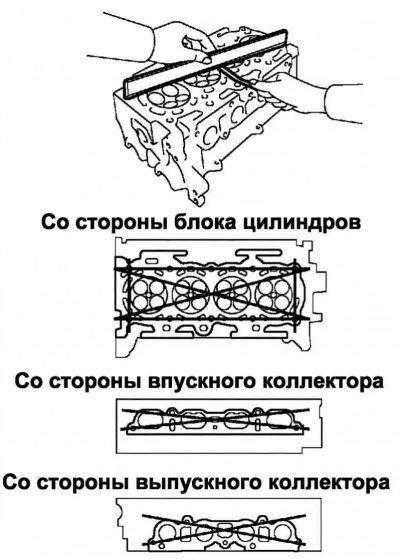

Праверка галоўкі блока цыліндраў на адсутнасць расколін і пашкоджанняў

Мал. 2.225. Праверка галоўкі блока цыліндраў на адсутнасць расколін і пашкоджанняў

Метадам афарбоўвання якая праяўляецца фарбай праверце і пераканаецеся ў адсутнасці расколін у камеры згарання, впускных каналах, выпускных каналах і на паверхні блока цыліндраў (мал. 2.225).

Праверка сёдлаў клапанаў

Вырабіце на фаску клапана тонкі пласт берлінскага блакіту або свінцовых бялілаў.

Злёгку прыцісніце клапан да сядла.

Заўвага. Не круціце клапан.

Праверце фаску клапана і сядло клапана ў парадку, апісаным ніжэй.

Калі бесперапынны след маецца па ўсёй акружнасці фаскі клапана, талерка клапана не мае перакосу. У адваротным выпадку варта замяніць клапан.

Калі бесперапынны след пасты маецца па ўсёй акружнасці сядла клапана, восі накіроўвалай утулкі, талеркі клапана і сядла супадаюць. У адваротным выпадку варта паўторна прашліфаваць паверхню сядла клапана.

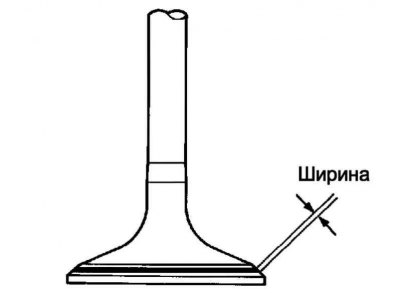

Мал. 2.226. Шырыня зоны кантакту

Пераканайцеся, што працоўная фаска клапана спалучаецца з сярэдняй часткай паверхні сядла клапана, а шырыня зоны кантакту адпавядае намінальнай велічыні (мал. 2.226).

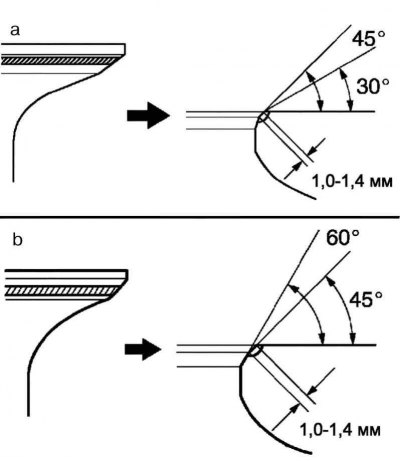

Рамонт сёдлаў впускных клапанаў

Выкарыстоўваючы фрэзу з кутом рэжучых беражкоў 45°, змарнуеце паверхню сядла клапана ў галоўцы блока цыліндраў ледзь шырэй, чым намінальная шырыня зоны кантакту клапана з сядлом (мал. 2.227а).

Заўвага. Каб паверхня сядла клапана была гладчэйшай, варта менш націскаць на фрэзу пры расточванні сёдлаў.

Мал. 2.227. Схема расточвання сядла впускнога клапана

Пераканайцеся, што працоўная фаска клапана спалучаецца з сярэдняй часткай паверхні сядла клапана. У адваротным выпадку паўторна змарнуеце паверхню сядла фрэзай з кутом рэжучых беражкоў 45°(мал. 2.227 а).

Апрацуйце паверхню сядла клапана фрэзай з кутом рэжучых беражкоў 30°ці 60°такім чынам, каб зона кантакту паміж сядлом і фаскай клапана знаходзілася пасярэдзіне фаскі.

Калі зона кантакту на фаску клапана размешчана занадта высока, для апрацоўкі сядла выкарыстайце фрэзы з кутом рэжучых беражкоў 30°і 45°(мал. 2.227 b).

Калі зона кантакту на фаску клапана размешчана занізка, для апрацоўкі сядла выкарыстайце фрэзы з кутом рэжучых беражкоў 60°і 45°.

Са шліфавальнай пастай прытрыце клапан з сядлом клапана. Праца выконваецца ўручную.

Паўторна праверце пасадку клапана на сядло.

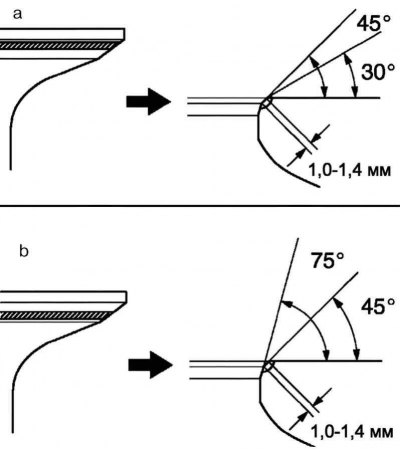

Рамонт сёдлаў выпускных клапанаў

Фрэзай з кутом рэжучых беражкоў 45°, змарнуеце паверхню сядла клапана ў галоўцы блока цыліндраў ледзь шырэй, чым намінальная шырыня зоны кантакту клапана з сядлом.

Заўвага. Каб паверхня сядла клапана была гладчэйшай, варта паступова памяншаць ціск на фрэзу пры расточванні сёдлаў.

Пераканайцеся, што працоўная фаска клапана спалучаецца з сярэдняй часткай паверхні сядла клапана. У адваротным выпадку паўторна змарнуеце паверхню сядла фрэзай з кутом рэжучых беражкоў 45°.

Апрацуйце паверхню сядла клапана фрэзай з кутом рэжучых беражкоў 30°ці 75°такім чынам, каб зона кантакту паміж гняздом клапана і фаскай клапана знаходзілася пасярэдзіне.

Мал. 2.228. Схема расточвання сядла выпускнога клапана

Калі зона кантакту на фаску клапана размешчана занадта высока, для апрацоўкі сядла выкарыстайце фрэзы з кутом рэжучых беражкоў 30°і 45°(мал. 2.228 а).

Калі зона кантакту на фаску клапана размешчана занізка, для апрацоўкі сядла выкарыстайце фрэзы з кутом рэжучых беражкоў 75°і 45°(мал. 2.228 b).

Са шліфавальнай пастай прытрыце клапан з сядлом клапана. Праца выконваецца ўручную.

Паўторна праверце пасадку клапана на сядло.

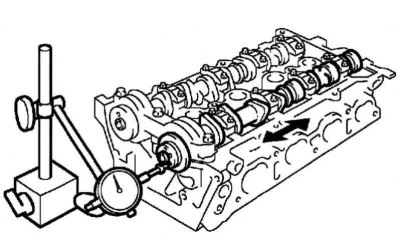

Праверка восевага зазору размеркавальнага вала

Усталюйце 2 размеркавальных вала.

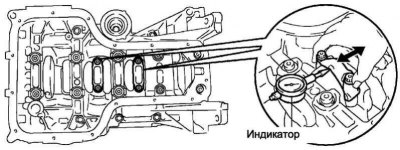

Мал. 2.229. Праверка восевага зазору размеркавальнага вала

Ссоўваючы размеркавальны вал у восевым кірунку, індыкатарам вымерайце восевы зазор (мал. 2.229).

- Намінальны восевы зазор: 0,040-0,095 мм.

- Максімальна дапушчальны восевы зазор: 0,110 мм.

Калі восевы зазор перавышае максімальна дапушчальную велічыню, заменіце галоўку блока цыліндраў. Калі на апорных шыйках размеркавальнага вала маюцца пашкоджанні, заменіце размеркавальны вал.

Вымярэнне алейнага зазору шыек размеркавальнага вала

Ачысціце 9 вечкаў падшыпнікаў і шыйкі размеркавальных валаў.

Усталюеце размеркавальныя валы ў галоўку блока цыліндраў.

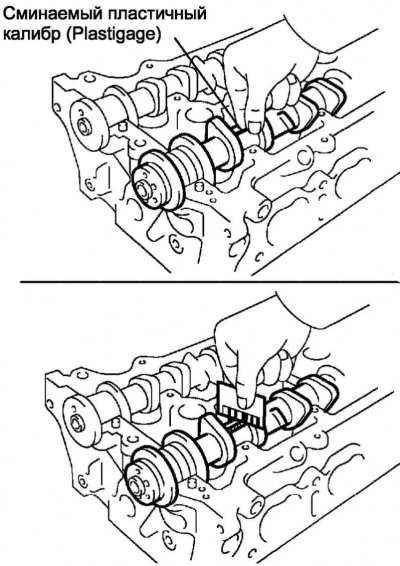

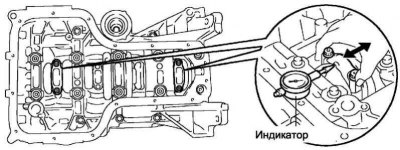

Мал. 2.230. Вымярэнне алейнага зазору шыек размеркавальнага вала

Пакладзіце смінаемыя пластычныя калібры ў восевым кірунку на ўсе шыі размеркавальных валаў (мал. 2.230).

Усталюеце 9 вечкаў падшыпнікаў размеркавальных валаў.

Заўвага. Не паварочвайце размеркавальныя валы.

Зніміце 9 вечкаў падшыпнікаў.

Вымерайце смінаюцца пластычныя калібры ў самым шырокім месцы (мал. 2.230).

- Намінальны алейны зазор: 0,035-0,072 мм.

- Максімальна дапушчальны алейны зазор: 0,10 мм.

Заўвага. Пасля вымярэння цалкам выдаліце рэшткі смінанага пластычнага калібра.

Заўвага. Калі алейны зазор перавышае максімальна дапушчальную велічыню, заменіце галоўку блока цыліндраў ці размеркавальны вал.

Праверка штурхачоў клапанаў

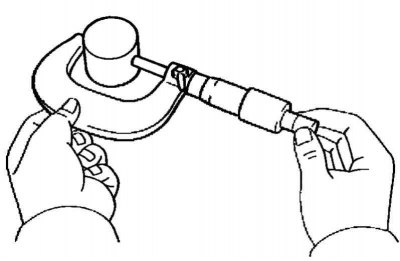

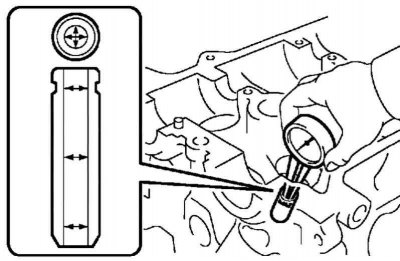

Мал. 2.231. Вымярэнне дыяметра штурхача клапана

Мікраметрам вымераць дыяметр штурхача клапана (мал. 2.231).

Дыяметр штурхача клапана: 30,966-30,976 мм.

Калі дыяметр не адпавядае намінальнаму, заменіце штурхач клапана.

Праверка алейнага зазору штурхачоў клапанаў

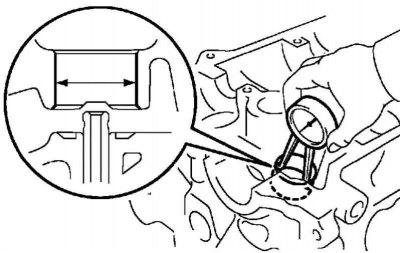

Мал. 2.232. Вымярэнне алейнага зазору штурхача клапана

Нутрамерам вымерайце дыяметр гнязда штурхача клапана ў галоўцы блока цыліндраў (мал. 2.232).

Дыяметр гнязда штурхача клапана: 31,000-31,025 мм.

Калі дыяметр не адпавядае намінальнаму, заменіце галоўку блока цыліндраў.

Адніміце вымераны дыяметр штурхача клапана з дыяметра гнязда штурхача клапана.

- Намінальны алейны зазор: 0,024-0,059 мм.

- Максімальна дапушчальны алейны зазор: 0,079 мм.

Калі алейны зазор перавышае максімальна дапушчальную велічыню, заменіце штурхач клапана. Пры неабходнасці, заменіце галоўку блока цыліндраў.

Праверка затамкавых спружын

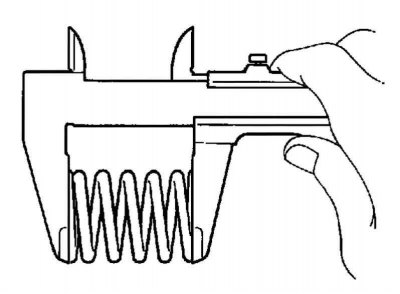

Мал. 2.233. Вымярэнне даўжыні затамкавай спружыны

Штангенцыркулем вымерайце агульную даўжыню затамкавай спружыны ў вольным стане (мал. 2.233).

- Даўжыня ў вольным стане: 43,40 мм.

Калі даўжыня ў вольным стане не адпавядае намінальнай велічыні, затамкавую спружыну варта замяніць.

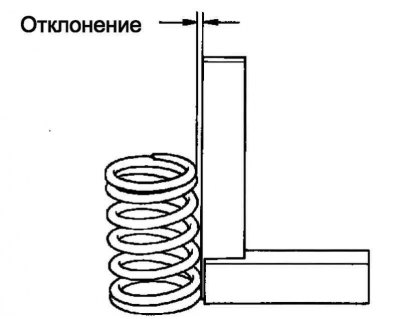

Мал. 2.234. Вымярэнне перпендыкулярнасці затамкавай спружыны

З дапамогай кутка вымераць перпендыкулярнасць затамкавай спружыны (мал. 2.234).

- Максімальна дапушчальнае адхіленне: 1,6 мм.

- Максімальна дапушчальны кут (для даведкі): 2°

Калі адхіленне перавышае максімальна дапушчальную велічыню, замяніць затамкавую спружыну.

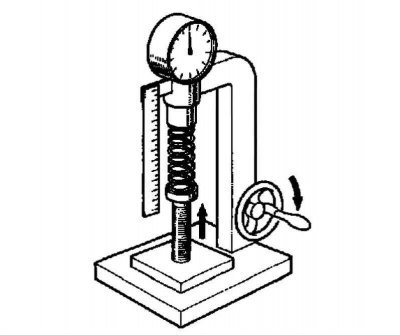

Мал. 2.235. Вымярэнне намаганні сціску затамкавай спружыны

На спецыяльным стэндзе вымерайце намаганне сціску затамкавай спружыны пры намінальнай даўжыні (мал. 2.235).

- Высілак пры намінальнай даўжыні: 158,6–175,4 Н пры 33,6 мм.

- Максімальны працоўны высілак: 335,3–370,7 Н пры 24,1 мм.

Калі высілак пры намінальнай даўжыні не адпавядае прадпісанай велічыні, затамкавую спружыну варта замяніць.

Праверка клапанаў

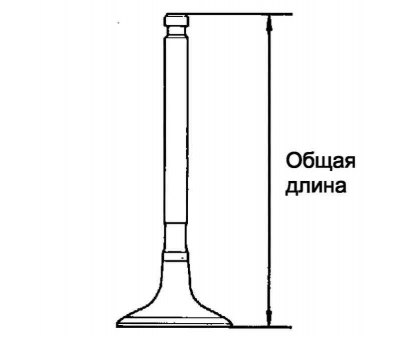

Мал. 2.236. Агульная даўжыня клапана

Штангенцыркулем вымераць агульную даўжыню клапана (мал. 2.236).

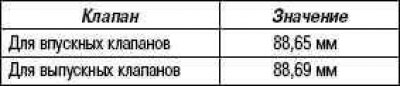

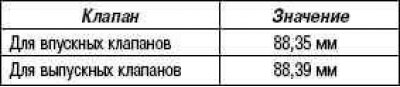

Намінальная агульная даўжыня клапана

Мінімальна дапушчальная агульная даўжыня клапана

Калі агульная даўжыня клапана менш за мінімальна дапушчальную велічыню, клапан варта замяніць.

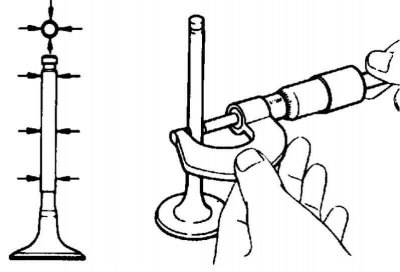

Мал. 2.237. Вымярэнне дыяметра штока клапана

Мікраметрам вымерайце дыяметр штока клапана (мал. 2.237).

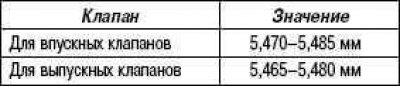

Дыяметр штока клапана

Калі дыяметр не адпавядае намінальнаму, заменіце клапан.

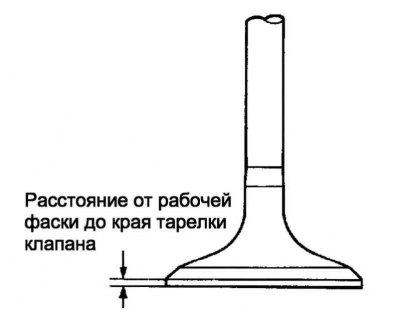

Мал. 2.238. Адлегласць ад працоўнай фаскі да краю талеркі клапана

Штангенцыркулем вымераць адлегласць ад працоўнай фаскі да краю талеркі клапана (мал. 2.238).

Намінальная адлегласць ад працоўнай фаскі да краю талеркі клапана: 1,0 мм.

Мінімальна дапушчальная адлегласць ад працоўнай фаскі да талеркі клапана: 0,7 мм.

Калі адлегласць менш за мінімальна дапушчальную велічыню, клапан варта замяніць.

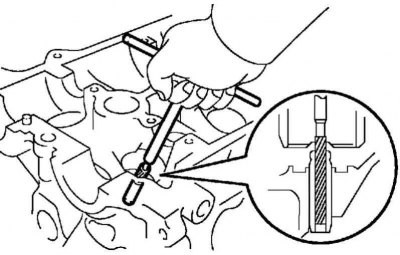

Праверка алейнага зазору штока клапана ў накіроўвалай утулцы

Мал. 2.239. Вымярэнне ўнутранага дыяметра накіроўвалай утулкі клапана

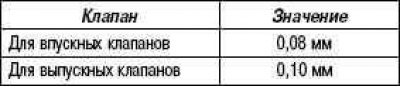

Нутрамерам вымерайце ўнутраны дыяметр накіроўвалай утулкі клапана (мал. 2.239).

Унутраны дыяметр ўтулкі: 5,510-5,530 мм.

Калі дыяметр не адпавядае намінальнаму, заменіце накіроўвалую ўтулку клапана.

Адніміце вымераны дыяметр штока клапана з унутранага дыяметра накіроўвалай утулкі клапана.

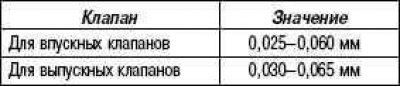

Намінальны алейны зазор

Максімальна дапушчальны алейны зазор

Калі алейны зазор перавышае максімальна дапушчальную велічыню, заменіце клапан і накіроўвалую ўтулку клапана.

Замена накіроўвалай утулкі клапана

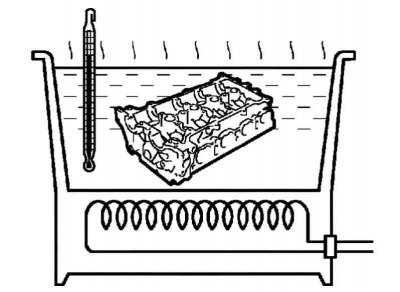

Мал. 2.240. Награванне галоўкі блока цыліндраў у спецыяльным боксе

Нагрэйце галоўку блока цыліндраў да тэмпературы 80–100°З (мал. 2.240).

Усталюеце галоўку блока цыліндраў на драўляныя блокі.

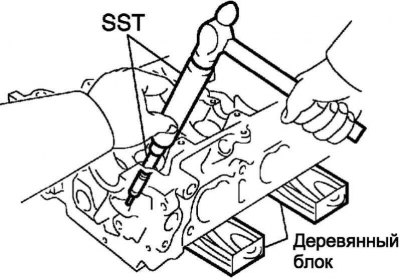

Мал. 2.241. Выманне накіроўвалай утулкі клапана

З дапамогай апраўкі SST выбіце накіроўвалую ўтулку клапана (мал. 2.241).

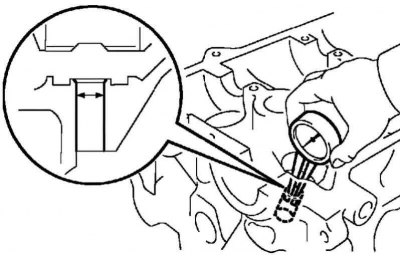

Мал. 2.242. Вымярэнне дыяметра гнязда накіроўвалай утулкі клапана ў галоўцы блока цыліндраў

Нутрамерам вымераць дыяметр гнязда накіроўвалай утулкі клапана ў галоўцы блока цыліндраў (мал. 2.242).

- Дыяметр: 10,285–10,306 мм.

Калі дыяметр гнязда ўтулкі ў галоўцы блока цыліндраў перавышае 10,306 мм, змарнуеце гняздо да дыяметра 10,335–10,356 мм для ўсталёўкі накіроўвалай утулкі клапана павялічанага рамонтнага памеру.

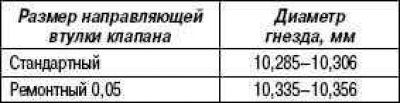

Зноў нагрэйце галоўку блока цыліндраў да тэмпературы 80-100°С.

Усталюеце галоўку блока цыліндраў на драўляныя блокі.

Мал. 2.243. Запрасоўка новай накіроўвалай утулкі клапана

З дапамогай апраўкі SST запрасуйце новую накіроўвалую ўтулку клапана да намінальнай вышыні выступу (мал. 2.243).

- Вышыня выступу: 8,7-9,1 мм.

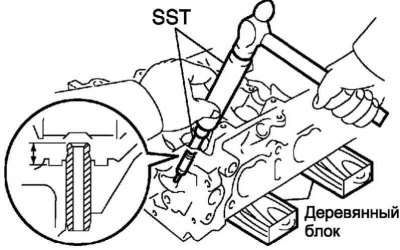

Мал. 2.244. Расточванне накіроўвалай утулкі клапана

Остроугольной разгорткай 5,5 мм змарнуеце накіроўвалую ўтулку клапана да памеру, які забяспечвае намінальны зазор паміж накіроўвалай утулкай клапана і штоком клапана (мал. 2.244).

Намінальны алейны зазор

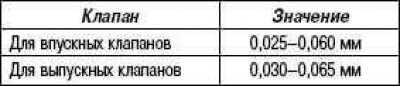

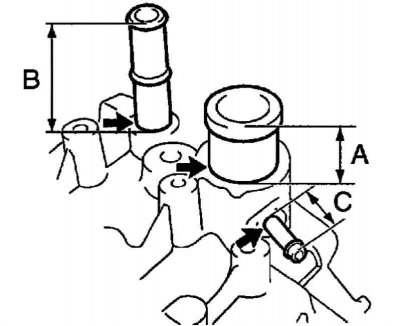

Запрасоўка накіравальнага штыфта

Мал. 2.245. Схема запрэсоўкі накіроўвалага штыфта

Пластмасавым малатком запрасуйце 2 накіроўвалых штыфта (мал. 2.245).

- Намінальнае выступленне: 5 мм.

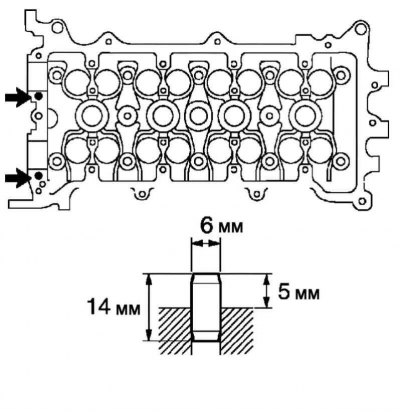

Усталяванне штуцэраў

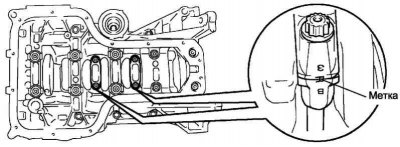

Мал. 2.246. Адлегласць маркіруемая фарбай

Адзначце прадпісанае становішча штуцэраў фарбай (мал. 2.246).

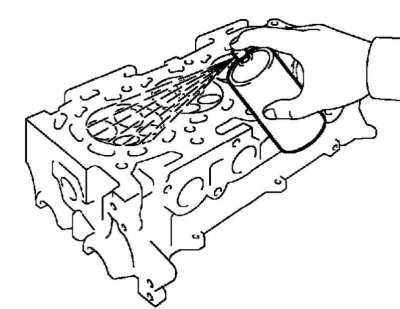

Мал. 2.247. Месцы нанясення фіксавальнай змазкі

Вышмаруйце фіксавальнай змазкай адтуліны пад штуцэры ў галоўцы блока цыліндраў (мал. 2.247).

Мал. 2.248. Глыбіня запрэсоўкі штуцэраў

Прэсам запрасуйце новыя штуцэры, каб пазнака размясцілася на ўзроўні паверхні галоўкі блока цыліндраў (мал. 2.248).

Намінальны выступ

Заўвага. Штуцэры запрасуйце на працягу 3 мін пасля нанясення якая фіксуе змазкі.

Астуджальную вадкасць залівайце не раней, чым праз гадзіну пасля ўсталёўкі штуцэраў.

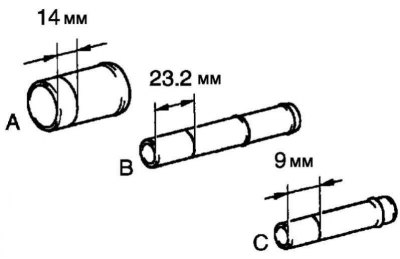

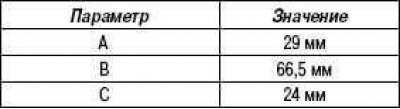

Усталяванне шпілек

Мал. 2.249. Схема ўстаноўкі шпілек

З дапамогай тарцовых ключоў TORX Е5 і Е7 загарніце 11 шпілек (мал. 2.249).

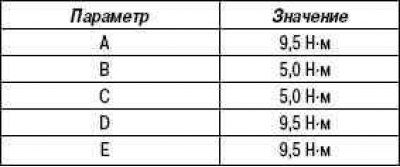

Момант зацяжкі

Усталяванне шайбаў клапанных спружын

Мал. 2.250. Устаноўка шайбы затамкавай спружыны

Усталюеце ў вечка галоўкі блока цыліндраў 8 шайбаў клапанных спружын (мал. 2.250).

Усталяванне маслаздымных каўпачкоў

Вышмаруйце маслаздымныя каўпачкі маторным маслам.

Заўвага. Варта быць уважлівымі, каб не пераблытаць маслаздымныя каўпачкі впускных і выпускных клапанаў. Няправільная ўстаноўка маслосъемных каўпачкоў можа з'явіцца прычынай няспраўнасці.

Мал. 2.251. Каляровая маркіроўка маслосъемных каўпачкоў

Маслаздымныя каўпачкі впускных клапанаў афарбаваны ў шэры колер, а маслосъемные каўпачкі выпускных клапанаў - у чорны колер (мал. 2.251).

З дапамогай SST ад рукі ўсталюеце новыя маслосъемные каўпачкі.

Усталяванне клапанаў

Усталюеце ў галоўку блока цыліндраў усе клапаны ў адпаведнасці з апісанай працэдурай.

Усталюеце галоўку блока цыліндраў на драўляныя блокі.

Усталюйце ў галоўку блока цыліндраў клапаны, унутраныя спружыны клапанаў і талеркі спружын.

Мал. 2.252. Устаноўка сухара

З дапамогай SST, сцісніце спружыну і ўсталюеце на шток клапана 2 сухара талеркі затамкавай спружыны.

Бародкам 5 і малатком злёгку стукніце па верхнім тарцы штока клапана, каб сухары занялі правільнае становішча.

Заўвага. Выконвайце асцярожнасць, каб не пашкодзіць тарэц штока клапана.

Усталяванне штурхальнікаў клапанаў

Вышмаруйце 16 штурхачоў клапанаў маторным маслам.

Мал. 2.253. Устаноўка штурхача

Устанавіце ў галоўку блока цыліндраў 16 штурхачоў клапанаў (мал. 2.253).

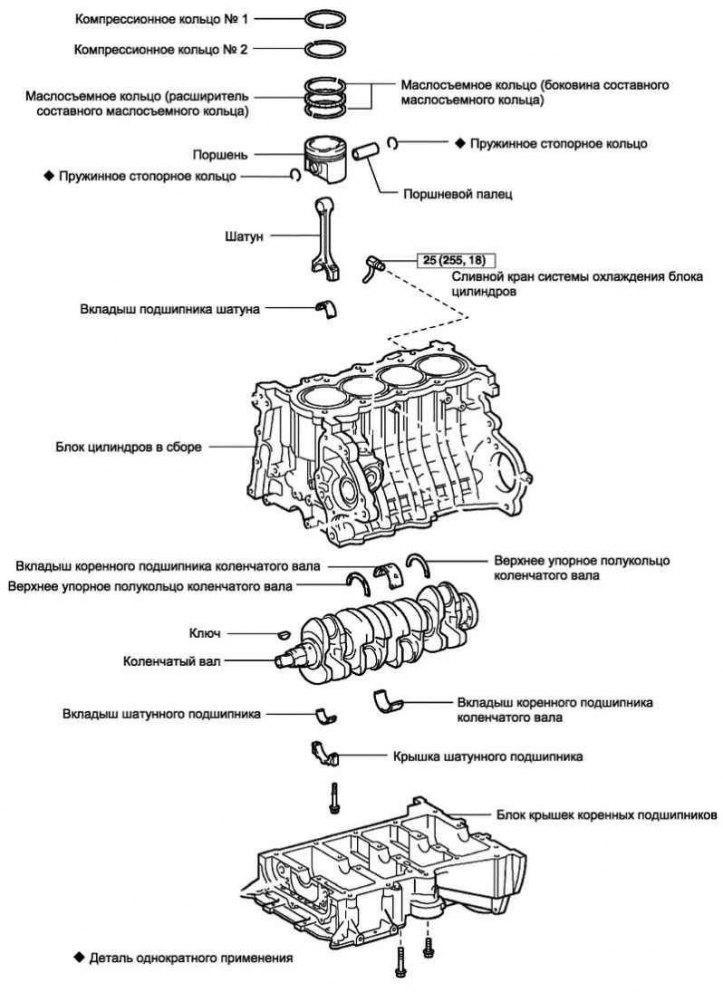

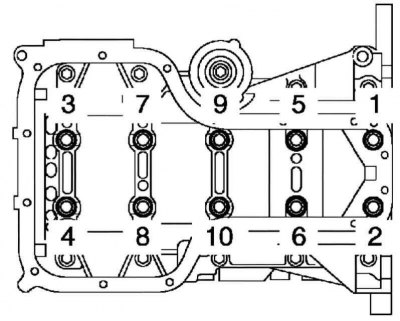

Мал. 2.254. Кампаненты блока цыліндраў

Усталяванне канічнага разьбовага корка №2

З дапамогай кантавой галоўкі 10 загарніце канічны разьбовы корак з новай пракладкай.

- Момант зацяжкі: 44 Н·м.

Пераборка блока цыліндраў.

Зняцце крана для зліву астуджальнай вадкасці ў зборы

Мал. 2.255. Кран для зліву астуджальнай вадкасці

Вывярніце з блока цыліндраў кран для зліву астуджальнай вадкасці ў зборы (мал. 2.255).

Праверка восевага зазору шатуна

Звярніце каленчаты вал і ўсталюеце поршань цыліндру №1 у ВМТ такту сціску.

Мал. 2.256. Праверка восевага зазору шатуна цыліндраў №2 і №3

Ссоўваючы шатун назад і наперад, індыкатарам вымерайце восевы зазор у шатунах цыліндраў №2 і №3 (мал. 2.256).

- Намінальны восевы зазор: 0,160-0,342 мм.

- Максімальна дапушчальны восевы зазор: 0,342 мм.

Калі восевы зазор перавышае максімальна дапушчальную велічыню, заменіце шатун.

Пры неабходнасці, заменіце каленчаты вал.

Звярніце каленчаты вал і ўсталюеце поршань цыліндру №2 у ВМТ такту сціску.

Мал. 2.257. Праверка восевага зазору шатуна цыліндраў №1 і №4

Ссоўваючы шатун назад і наперад, індыкатарам вымерайце восевы зазор у шатунах цыліндраў №1 і №4 (мал. 2.257).

- Намінальны восевы зазор: 0,160-0,342 мм.

- Максімальна дапушчальны восевы зазор: 0,342 мм.

Калі восевы зазор перавышае максімальна дапушчальную велічыню, заменіце шатун.

Пры неабходнасці, заменіце каленчаты вал.

Праверка алейнага зазору шатуна

Звярніце каленчаты вал і ўсталюеце поршань цыліндру №1 у ВМТ такту сціску.

Вымерайце алейны зазор у шатунах цыліндраў №2 і №3.

Заўвага. Падчас вымярэння не паварочвайце каленчаты вал.

Фарбай вырабіце на шатунах і на вечках падшыпнікаў нумара адпаведных цыліндраў.

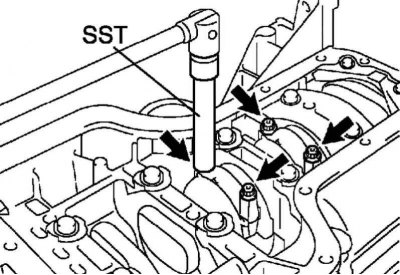

Мал. 2.258. Каляровыя пазнакі

Пазнакі на шатунах і на вечках падшыпнікаў неабходны для правільнай зборкі (мал. 2.258).

Мал. 2.259. Выварочванне нітаў мацавання вечкаў шатуноў

З дапамогай SST вывярніце 4 ніта мацавання і зніміце 2 вечкі шатуноў (мал. 2.259).

Ачысціце ўсе шатунныя шыйкі і ўкладышы падшыпнікаў шатуноў.

Пераканайцеся ў адсутнасці ракавін і драпін на шатунных шыйках і на ўкладышах падшыпнікаў.

Мал. 2.260. Укладка пластычнага калібру

Абкладзеце ўздоўж шатуннай шыйкі смінаемы пластычны калібр (мал. 2.260).

Мал. 2.261. Пазнакі на вечках падшыпнікаў шатуноў

Пераканайцеся, што выступы на накрыўках падшыпнікаў шатуноў размешчаны ў правільным напрамку (мал. 2.261).

Вырабіце тонкі пласт маторнага алею на разьбярства і пад галоўкі нітаў вечкаў шатуноў.

З дапамогай SST у некалькі прыёмаў зацягніце ніты да загаданага моманту.

- Момант зацяжкі: 20 Н·м.

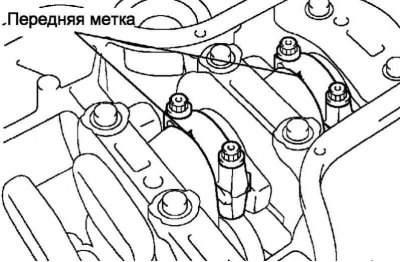

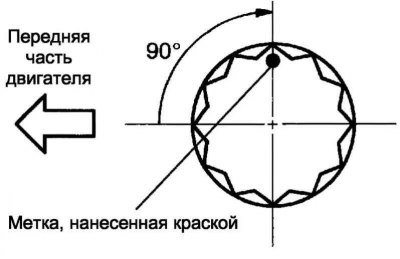

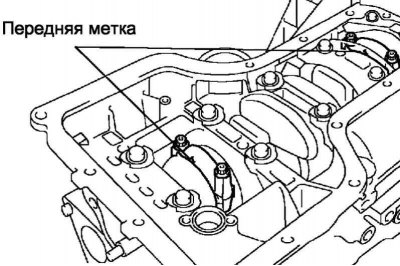

Пазначце пярэдні бок кожнага з нітаў накрывак шатуноў фарбай.

Мал. 2.262. Кут давароту ніта мацавання вечка

Давярніце балты мацавання накрыўкі на 90°, як паказана на малюнку 2.262.

Пераканайцеся, што каленчаты вал круціцца плаўна.

З дапамогай SST вывярніце 4 ніта і зніміце 2 вечкі бадзягаў.

Вымерайце смінаюцца пластычныя калібры ў самым шырокім месцы.

- Намінальны алейны зазор: 0,028-0,060 мм.

- Максімальна дапушчальны алейны зазор: 0,080 мм.

Заўвага. Пасля вымярэння цалкам выдаліце смінаюцца пластычныя калібры.

Заўвага. Калі алейны зазор перавышае максімальна дапушчальную велічыню, заменіце ўкладыш падшыпніка шатуна.

Заўвага. Пры неабходнасці, адшліфуйце ці заменіце каленчаты вал.

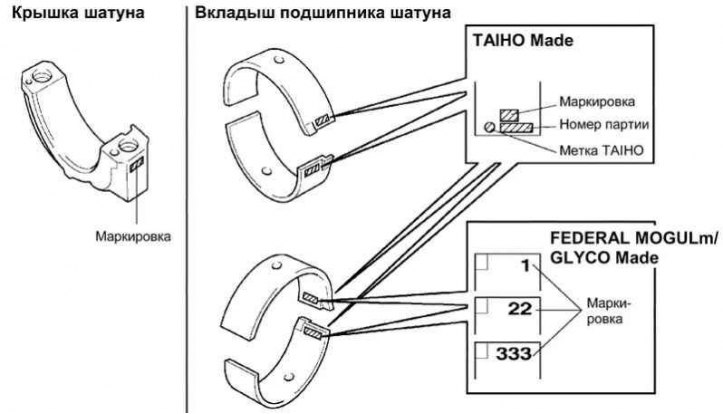

Заўвага. Маркіроўка TAIHO нанесена альбо з боку выступу, альбо з супрацьлеглага боку.

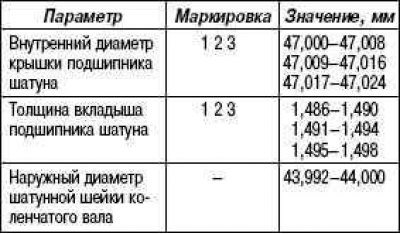

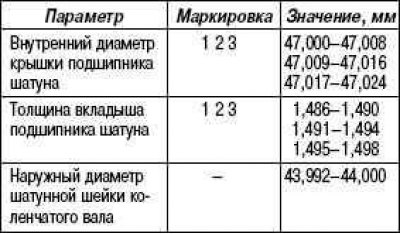

Мал. 2.263. Маркіроўкі і пазнакі на вечках шатуноў і на ўкладышах падшыпнікаў шатуноў

Пры замене ўкладыш падшыпніка падбірайце па нумары, выбітаму на шатуне. Пастаўляюцца ўкладышы падшыпнікаў 3 стандартных памерных класаў, пазначаныя адпаведна лічбамі "1", "2" і "3" (мал. 2.263).

Павярніце каленчаты вал і ўсталяваць поршань цыліндру №2 у ВМТ такту сціску.

Вымерайце алейны зазор у шатунах цыліндраў №1 і №4 (гл. мал. 2.258).

Заўвага. Падчас вымярэння не паварочвайце каленчаты вал.

Фарбай вырабіце на шатунах і на вечках падшыпнікаў нумара адпаведных цыліндраў.

Заўвага. Пазнакі на шатунах і на вечках падшыпнікаў неабходны для правільнай зборкі.

З дапамогай SST вывярніце 4 ніта і зніміце 2 вечкі бадзягаў.

Ачысціце ўсе шатунныя шыйкі і ўкладышы падшыпнікаў шатуноў.

Пераканайцеся ў адсутнасці ракавін і драпін на шатунных шыйках і на ўкладышах падшыпнікаў.

Мал. 2.264. Укладка пластычнага калібру

Абкладзеце ўздоўж шатуннай шыйкі смінаемы пластычны калібр (мал. 2.264).

Мал. 2.265. Пярэднія пазнакі на вечках падшыпнікаў шатуноў

Пераканацца, што перадпакоі пазнакі на вечках падшыпнікаў шатуноў размешчаны правільна (мал. 2.265).

Вырабіце тонкі пласт маторнага алею на разьбярства і пад галоўкі нітаў вечкаў шатуноў.

З дапамогай SST 09205-16010 у некалькі прыёмаў зацягніце ніты да загаданага моманту.

- Момант зацяжкі: 20 Н·м.

Пазначце пярэдні бок кожнага з нітаў накрывак шатуноў фарбай.

Давярніце балты мацавання накрыўкі на 90°, як паказана на малюнку 2.262.

Пераканайцеся, што каленчаты вал круціцца плаўна.

З дапамогай SST вывярніце 4 ніта і зніміце 2 вечкі бадзягаў.

Вымерайце смінаюцца пластычныя калібры ў самым шырокім месцы.

- Намінальны алейны зазор: 0,028-0,060 мм.

- Максімальна дапушчальны алейны зазор: 0,080 мм.

Заўвага. Пасля вымярэння цалкам выдаліце смінаюцца пластычныя калібры.

Заўвага. Калі алейны зазор перавышае максімальна дапушчальную велічыню, заменіце ўкладыш падшыпніка шатуна.

Заўвага. Пры неабходнасці, адшліфуйце шыйку ці заменіце каленчаты вал.

Заўвага. Маркіроўка TAIHO нанесена альбо з боку выступу, альбо з супрацьлеглага боку.

Заўвага. Пры замене ўкладыш падшыпніка падбірайце па нумары, выбітаму на шатуне. Пастаўляюцца ўкладышы падшыпнікаў 3 стандартных памерных класаў, пазначаныя адпаведна лічбамі "1", "2" і "3".

Зняцце бадзягаў у зборы

Мал. 2.266. Выдаленне нагару ў верхняй частцы цыліндру

Разгорткай выдаліце нагар у верхняй частцы цыліндру (мал. 2.266).

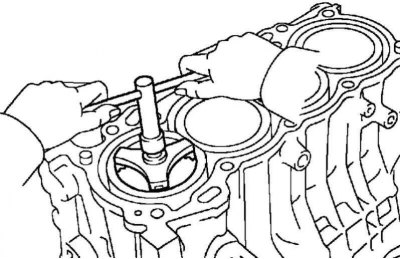

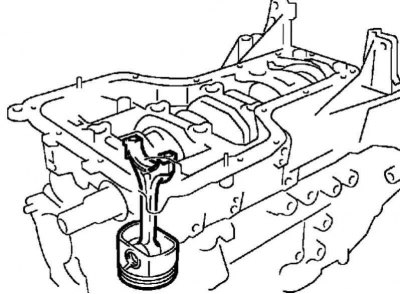

Мал. 2.267. Праштурхванне поршня

Праштурхніце поршань, у зборы з шатуном і верхнім укладышам падшыпніка ўверх і выміце з цыліндру (мал. 2.267).

Заўвага. Укладышы шатун падшыпніка, шатун і вечка шатуна з'яўляюцца адзіным камплектам, таму варта складаць іх разам.

Заўвага. Пры разборцы варта складаць поршні і шатуны так, каб пры наступнай зборцы іх можна было ўсталяваць на тыя ж месцы.

Зняцце ўкладышаў шатунных падшыпнікаў

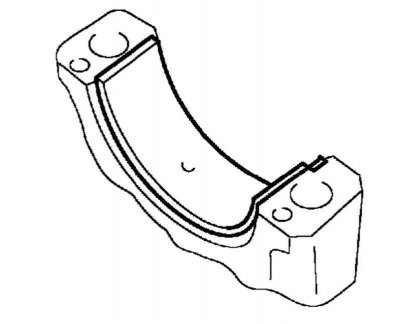

Мал. 2.268. Ніжні ўкладыш шатун падшыпніка

Выміце з вечка ніжні ўкладыш шатуннага падшыпніка (мал. 2.268).

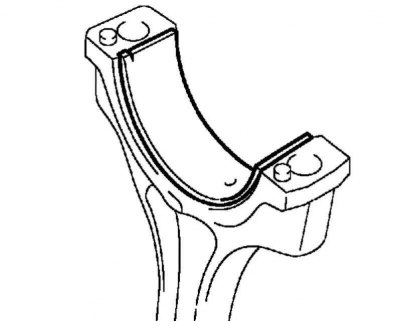

Мал. 2.269. Верхні ўкладыш шатун падшыпніка

Выміце з шатуна верхні ўкладыш шатуннага падшыпніка (мал. 2.269).

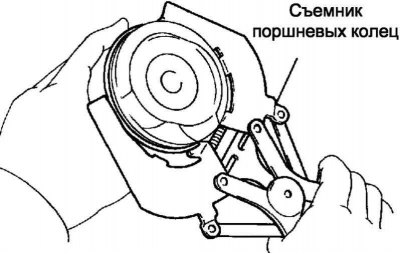

Зняцце поршневых кольцаў

Мал. 2.270. Зняцце компрессіонные кольцаў

З дапамогай здымніка поршневых кольцаў зніміце 2 компрессіонные кольцы (мал. 2.270).

Рукамі зніміце 2 бакавіны складовага маслосъемного кольцы.

Зняцце поршня ў зборы з поршневым пальцам

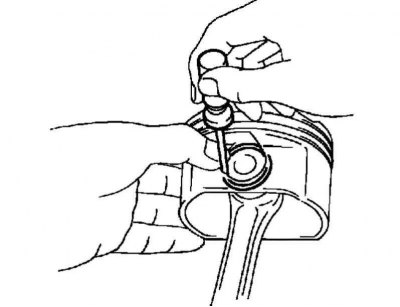

Мал. 2.271. Зняцце стопарных кольцаў

Невялікі адвёрткай зніміце 2 спружынных стопарных кольцы (мал. 2.271).

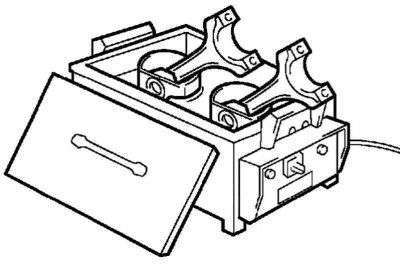

Мал. 2.272. Нагрэў поршняў у спецыяльным блоку

Нагрэйце поршні да тэмпературы 80–90°С (мал. 2.272).

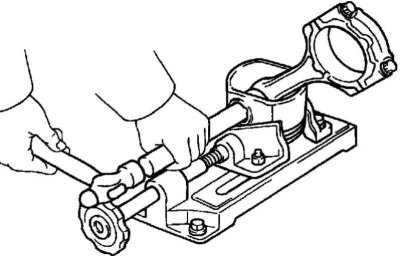

Мал. 2.273. Выбіванне поршневага пальца

З дапамогай пластмасавага малатка і латуневага стрыжня акуратна выбіце поршневай палец і зніміце шатун (мал. 2.273).

Заўвага. Поршневыя пальцы падбіраюцца па памеры адтуліны ў поршні.

Заўвага. Раскладзяце поршні, пальцы, стопорные кольцы, шатуны і ўкладышы шатун падшыпнікаў у такім парадку, каб пры наступнай зборцы яны былі ўсталяваныя на ранейшыя месцы.

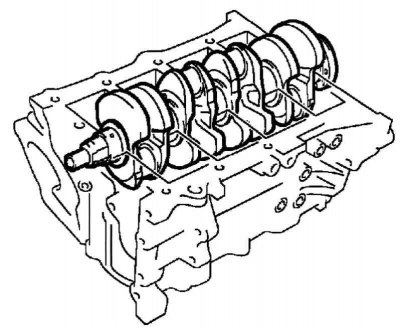

Выманне каленчатага вала

Мал. 2.274. Ніты мацавання накрывак карэнных падшыпнікаў

Вывярніце 10 нітаў мацавання з блока накрывак карэнных падшыпнікаў (мал. 2.274).

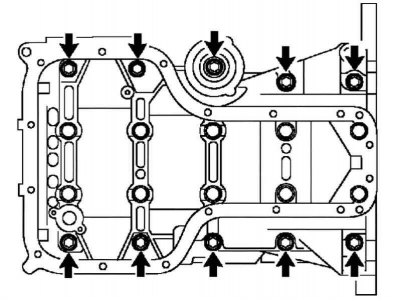

Мал. 2.275. Парадак выварочвання нітаў мацавання вечкаў карэнных падшыпнікаў

У некалькі прыёмаў, раўнамерна, прыслабце і вывярніце 10 нітаў мацавання блока вечкаў падшыпнікаў у паказанай на малюнку 2.275 паслядоўнасці.

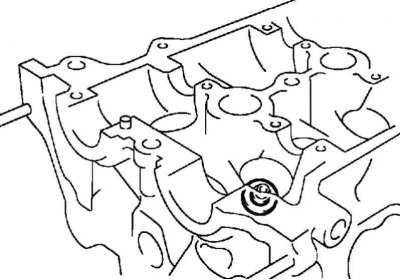

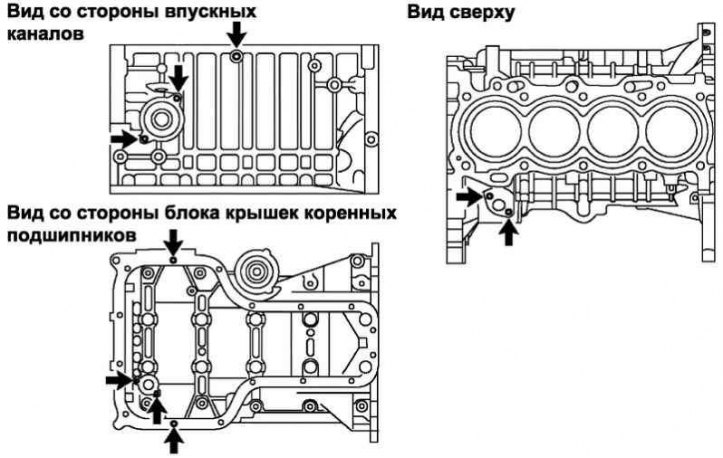

Мал. 2.276. Зняцце блока накрывак карэнных падшыпнікаў

Уставіўшы адвёртку ў паказаных кропках паміж блокам цыліндраў і блокам вечкаў карэнных падшыпнікаў, аддзеліце блок вечкаў карэнных падшыпнікаў (мал. 2.276).

Заўвага. Выконвайце асцярожнасць, каб не пашкодзіць спалучаныя паверхні блока цыліндраў і блока накрывак карэнных падшыпнікаў.

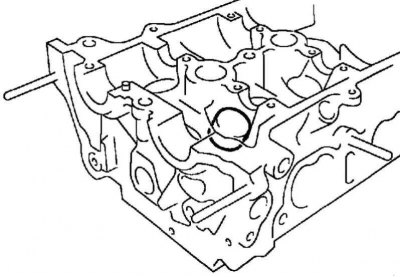

Мал. 2.277. Выманне каленчатага вала з блока цыліндраў

Выміце каленчаты вал з блока цыліндраў (мал. 2.277).

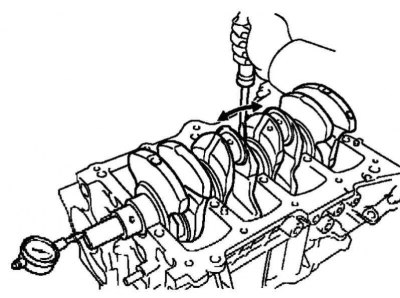

Праверка восевага зазору каленчатага вала

Мал. 2.278. Выманне восевага зазору каленчатага вала

Адвёрткай ссоўваючы каленчаты вал у восевым кірунку, індыкатарам гадзіннікавага тыпу вымерайце восевы зазор (мал. 2.278).

- Намінальны восевы зазор: 0,04-0,24 мм.

- Максімальна дапушчальны восевы зазор: 0,30 мм.

Калі восевы зазор перавышае максімальна дапушчальную велічыню, вымерайце таўшчыню зацятых паўкола.

Калі таўшчыня ўпартага паўкола не адпавядае намінальнага значэння, заменіце ўпартае паўкола.

Заўвага. Намінальная таўшчыня зацятага паўкола: 2,430–2,480 мм.

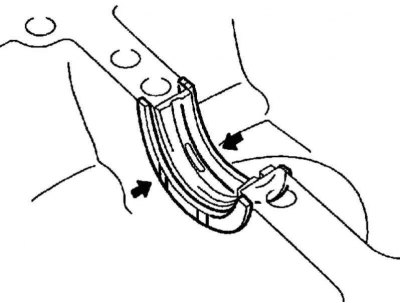

Выманне верхніх упартых паўкалец каленчатага вала

Мал. 2.279. Упартыя паўкола

Выміце з блока цыліндраў 2 упартых паўкола (мал. 2.279).

Выманне ўкладышаў карэнных падшыпнікаў

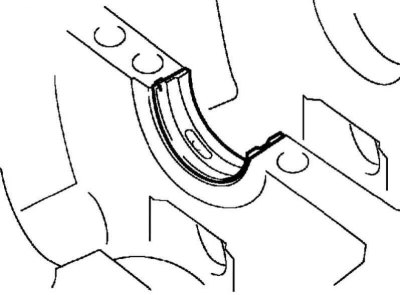

Мал. 2.280. Укладыш карэннага падшыпніка

Выміце з блока цыліндраў 5 укладышаў карэнных падшыпнікаў (мал. 2.280).

Заўвага. Раскладвайце ўкладышы карэнных падшыпнікаў і зацятыя паўкола ў парадку, які дазваляе ўсталяваць іх пры зборцы на ранейшыя месцы.

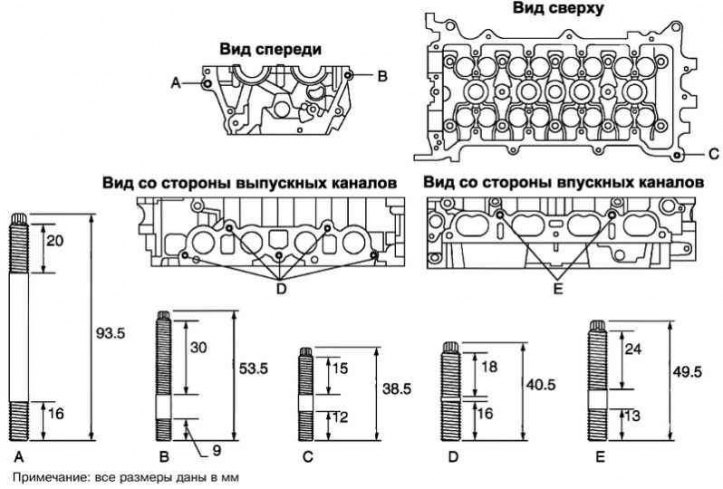

Выварочванне шпілек

Мал. 2.281. Месцазнаходжанне шпілек блока цыліндраў

З дапамогай тарцовых ключоў TORX Е5 і Е7 вывярніце 9 шпілек (мал. 2.281).