Спружыны клапанаў

Для кантролю спружын клапанаў павінна выкарыстоўвацца кантрольная ўстаноўка для праверкі спружын. Калі яе няма ў распараджэнні, былую ў спажыванні спружыну можна параўнаць з новай спружынай. Для гэтага заціснуць абедзве спружыны, размешчаныя сябар за сябрам, разам у цісках і павольна зацягваць ціскі. Калі абедзве спружыны сціскаюцца на адно і тое ж значэнне, гэта з'яўляецца прыкметай таго, што яны маюць прыкладна аднолькавую напругу. Але калі старая спружына сціскаецца значна мацней, чым новая, тое гэта з'яўляецца стомленасці і спружыны павінны быць заменены ў камплекце.

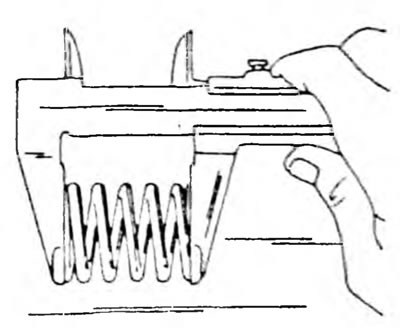

Даўжыня спружыны ў свабодным стане можа быць вымерана штангенцыркулем, як паказана на малюнку 302. Устанавіць па чарзе спружыны на гладкую паверхню (шкляную пласціну) так, каб замкнёны віток знаходзіўся з ніжняга боку. Паставіць побач з спружынай сталёвы куток. Замерыць зазор паміж спружынамі і кут у верхняй частцы (Мал. 46). Дапушчальны памер залежыць ад тыпу рухавіка. Пры выхадзе за допуск спружына перакошана.

Мал. 302. Вымярэнне даўжыні спружыны клапана штангенцыркулем

Накіроўвалыя клапанаў

Ачысціць накіравальныя, працягваючы праз накіравальныя анучу, змочаную ў бензіне. Стрыжні клапанаў лепш чысціць якая верціцца драцяной шчоткай, уставіўшы яе ў патрон электродрели і трымаючы побач з ёй стрыжань клапана. Уставіць па чарзе клапаны ў адтуліны. Для кантролю люфт стрыжняў клапанаў у адтулінах неабходна мець стрелочный індыкатар і штангенцыркуль. Праверка ўжо была апісана для бензінавых рухавікоў, але на дызельным рухавіку ўнутраны дыяметр накіроўвалых утулак павінен знаходзіцца паміж 8,01 і 8,03 мм

Адняць дыяметр стрыжнем клапанаў з унутранага дыяметра накіравальных утулак. Вынік з'яўляецца люфтам стрыжняў клапанаў у адтулінах, які не павінен перавышаць 0,10 мм для впускных і 0,12 мм для выпускных клапанаў.

Перш чым паставіць накіроўвалую ўтулку, правяраецца агульны стан галоўкі цыліндраў. Галоўкі цыліндраў з невялікімі расколінамі паміж сёдламі клапанаў ці паміж сядлом клапана і першым вітком разьбярства адтуліны пад свечку могуць усталёўвацца паўторна і дапрацоўвацца пры ўмове, што расколіны не шырэй, чым 0,5 мм. Праверыць таксама перакос паверхні галоўкі цыліндраў, што будзе апісана ніжэй.

Для замены накіроўвалай утулкі старая ўтулка павінна быць выбітая выбівачкай з верхняга боку галоўкі цыліндраў. Перад выбіваннем накіроўвалых прытрымлівацца наступных указанняў:

- Вымераць глыбінямерам або вымяральнай лінейкай, на колькі накіроўвалая ўтулка выступае над верхняй паверхняй галоўкі цыліндраў.

- Разагрэць галоўку цыліндраў да 80-100°С і і выбіць старую накіроўвалую ўтулку з верхняга боку ў бок камеры згарання. Выбівачка павінна мець на канцы выбарку, прыдатную да ўнутранага дыяметра накіроўвалай утулкі. Вымераць з дапамогай стрелочного індыкатара ўнутраны дыяметр прыёмнай адтуліны ў галоўцы цыліндраў. Калі памер знаходзіцца ў межах ад 13,000 мм -13,027 мм, можа быць усталявана накіроўвалая ўтулка з намінальным памерам вонкавага дыяметра. Калі дыяметр перавышае 13,027 мм павінна ўсталёўвацца накіроўвалая ўтулка з падвышаным памерам вонкавага дыяметра. Гэта значыць, што прыёмныя адтуліны пад накіравальныя ўтулкі павінны быць змарнаваныя ў майстэрні. Не спрабаваць проста забіваць у адтуліны ўтулкі з падвышаным памерам вонкавага дыяметра. Калі ёсць досвед працы з разгорткай, можна разгарнуць адтуліны да дыяметра 13,050-13,077 мм для ўсталёўкі накіроўвалых утулак падвышанага памеру. Калі накіравальныя ўтулкі клапанаў замяняюцца, замяняюцца і клапаны і неабходна прыціраць сядла клапанаў. Ачысціць унутраныя паверхні прыёмных адтулін. Вышмараваць новыя накіроўвалыя і забіць іх са боку размеркавальнага вала ў галоўку цыліндраў, разагрэтую да 90°З так, каб верхні канец выступаў над верхняй паверхняй галоўкі цыліндраў на памер, вымераны перад здыманнем старых накіроўвалых.

- Пасля запрэсоўкі разгарнуць накіроўвалыя клапанаў разгорткай 8 мм. Впускныя клапаны павінны мець люфт 0,02-0,055 мм; выпускныя кпапаны павінны мець люфт 0,035 - 0,070 мм.

- Пасля замены накіроўвалых клапанаў павінны быць адфрэзераваны сёдлы клапанаў. Калі сядла больш нельга апрацоўваць, няма сэнсу замяняць накіроўвалыя.

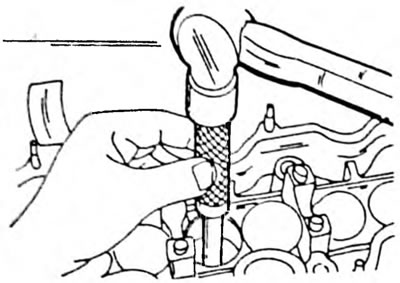

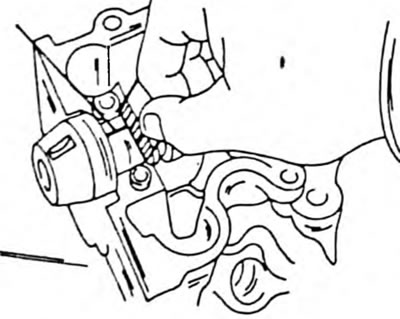

Мал. 303. Забіванне накіроўвалай утулкі клапана

Сядла клапанаў

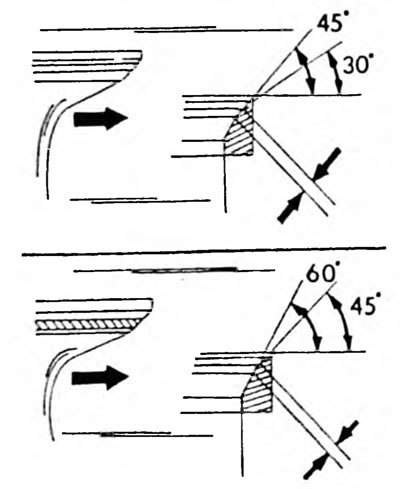

Праверыць сядла клапанаў (гл. мал. 304) на адсутнасць зносу і ракавін. Невялікія прыкметы зносу могуць быць ліквідаваны фрэзай 45°. Аднак калі сядло ўжо моцна выпрацавалася, сядлы клапанаў павінны фрэзеравацца зноўку. Зададзеныя куты паказаны на малюнку 304. Аднак варта забяспечыць кут карэкцыі для выпраўлення вышыні фаскі сядла сядла клапана, гэта значыць варта скарыстацца фрэзай 30° (впускныя клапаны) ці 60° (выпускныя клапаны). Як ужо згадвалася, сёдлы клапанаў могуць фрэзеравацца начыста, калі ўсталёўваюцца новыя накіравальныя ўтулкі клапанаў. Спачатку фрэзераваць кут 45°і затым злёгку апрацаваць фрэзай 30 і 60 або 75°верхні і ніжні край сядла, каб паменшыць шырыню фаскі сядла і звесці яе ў сярэдзіну. Шырыня працоўнай фаскі сядла павінна складаць 1,2-1,6 мм для впускных і 1,6-2,0 для выпускных клапанаў. Скончыць фрэзерныя працы, як толькі фаска сядла мае шырыню ўсярэдзіне допуску. Дапрацаваныя сядлы павінны прыцірацца. Для гэтага вырабіць на паверхню сядла клапана шліфавальную пасту і ўставіць у якое адпавядае сядло клапан. Усталяваць на клапане прысоску і паварочваць клапан у розныя бакі (гл. таксама мал. 52). Пасля прыціркі старанна ачысціць усе дэталі ад пасты і бруду і пракантраляваць сядло клапана ў талеркі клапана і фаскі сядла. Бесперапыннае матавае кольца характарызуе шырыню фаскі сядла клапана і павінна быць відаць на абедзвюх дэталях. Вырабіць алоўкам некалькі рысачак на "кальцо" на талерцы клапана. Рыскі павінны быць нанесеныя па крузе на адлегласці 1 мм. Пасля гэтага асцярожна апусціць клапан у накіроўвалую ўтулку і сядло і павярнуць клапан на 90°з некаторым ціскам на клапан (выкарыстоўваць пры гэтым прысоску). Зноў выняць клапан і пракантраляваць, ці выдаліліся алоўкі штрыхі з фаскі. Калі шырыня фасак сёдлаў клапанаў знаходзіцца ў зададзеных допусках, галоўка можа ўсталёўвацца паўторна. У адваротным выпадку апрацаваць сядла клапанаў ці ў горшым выпадку замяніць галоўку.

Мал. 304. Сядла клапанаў. На верхнім малюнку сядла впускных клапанаў, на ніжнім малюнку сядла выпускных клапанаў. Шырыня працоўнай фаскі сядла клапана вымяраецца паміж абедзвюма стрэлкамі.

Клапаны

Апісанне клапанаў бензінавых рухавікоў ставіцца таксама і да клапанам дызельных рухавікоў. Намаляваны на малюнку 53 памер краю талеркі клапана павінен складаць у впускных клапанаў 0,9 мм, а ў выпускных клапанаў 1,0 мм. У адваротным выпадку варта ўсталёўваць новыя клапаны. Вымярэнне клапанаў вырабляецца ў адпаведнасці з табліцай памераў і рэгуляванняў.

Галоўка цыліндраў

Ачысціць кантактныя паверхні галоўкі цыліндраў і блока цыліндраў і праверыць перакос паверхні галоўкі цыліндраў. Для гэтага наклаў на галоўку вымяральную лінейку (Мал. 54) з дапамогай набору мацаў вызначыць прасвет уздоўж, папярок і па дыяганалі паверхні галоўкі цыліндраў. Калі можна ўставіць мац памерам больш за 0,20 мм, галоўка цыліндраў падлягае замене. Такі ж кантроль варта правесці і для паверхні, якая спалучаецца з калектарам. І тут таксама дапусцім прасвет 0,20 мм.

Сядла клапанаў

Сядла клапанаў у галоўцы цыліндраў могуць замяняцца. Старыя сядлы выбіваюцца з верхняга боку галоўкі цыліндраў у камеру згарання. Пад сядло можа ўстанаўлівацца кампенсацыйная шайба. Новыя сядлы павінны забівацца пластмасавым малатком. Пры гэтым штыфт узбоч сядла і насяканне ў галоўцы цыліндраў павінны размяшчацца на адной лініі. Пасля ўстаноўкі пракантраляваць, наколькі сядла выступаюць над кантактнай паверхняй галоўкі цыліндраў. Для гэтага ўсталяваць на добра вычышчаную галоўку цыліндраў стрелочный індыкатар на якая адпавядае стойцы і паставіць вымяральны мац на паверхню галоўкі цыліндраў у першага дзейнага вымярэння сядла. Устанавіць шкалу індыкатара на нуль. Цяпер перамясціць вымяральны мац на край сядла. Розніца ў сведчаннях павінна складаць ад -0,03 мм да 0,03 мм. Калі гэта ня так. зноў зняць сядло і падкласці пад яго кампенсацыйную шайбу. Маецца шэраг шайбаў таўшчынёй ад 0,05 да 0,10 мм, гэта значыць па выніку вымярэння лёгка падабраць патрэбную шайбу. Забіць сядло з накладзенай шайбай і паўтарыць вымярэнне. Усе замененыя сядлы павінны быць вымераны аднолькавым чынам.

Размеркавальныя валы

Размеркавальныя валы ўкласці цапфамі абодвух канцавым падшыпнікаў у прызмы або заціснуць паміж цэнтрамі такарнага станка, як гэта паказана на малюнку 55, і ўсталяваць у адной з сярэдніх цапф стрелочный індыкатар Павольна пракручваць размеркавальны вал і счытваць сведчанні індыкатара. Калі адхіленне стрэлкі складзе за адзін абарот больш, чым 0,06 мм, размеркавальны вал падлягае замене, так кам яго нельга выправіць. Далей пракантраляваць шыйкі падшыпнікаў і паверхні размеркавальных валаў на адсутнасць бачных пашкоджанняў. Калі яны яшчэ ў парадку, варта вымераць вышыню кулачкоў і люфт падшылнікаў:

- Для вымярэння вышыні кулачкоў выкарыстоўваць мікраметр, паказаны на малюнку 56. Зададзеныя памеры і межы зносу прыведзены ў табліцах памераў і рэгуляванняў.

- Перад праверкай люфту падшыпніка праверыць адсутнасць адпластавання металу падшыпніка ці адукацыі расколін. Калі пашкоджаны вечкі, замяніць крышкі, размеркавальныя валы і галоўку цыліндраў.

- Ачысціць крышкі падшыпнікаў і шыйкі размеркавальных валаў і раскласці крышкі ў адпаведнасці з нумарамі падшыпнікаў.

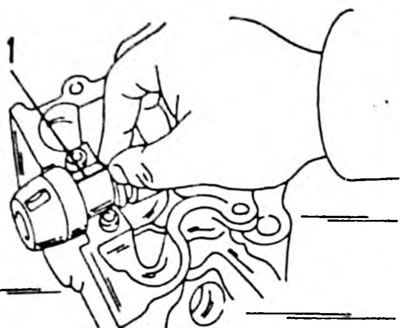

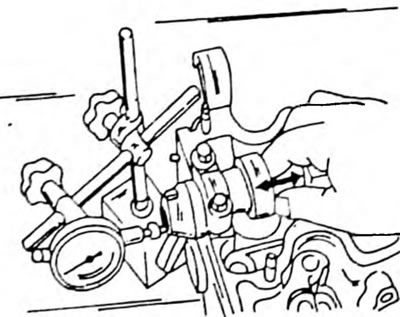

- Люфт падшыпнікаў вымяраецца з дапамогай пластмасавай валасінкі PLASTIGAGE. Накласці кавалак гэтай валасінкі па ўсёй даўжыні ўсіх цапф (Мал. 305) і па чарзе апранаць вечкі. Стрэлка І| ўсіх вечках павінна быць звернутая вод рэд і нумары накрывак павінны адпавядаць.

Мал. 305. Накласці пластмасавую палоску (1) у названым напрамку на шыйку падшыпніка

- Падбіць асцярожна крышкі малады ком і ўставіць балты. Падцягнуць ніты ў кірунку з сярэдзіны вонкі момантам зацяжкі 18 Нм. Пасля гэтага звад, дзялільны вал нельга пракручваць.

- Адкруціць зноў вечка падшыпнікаў і адразу ж праверыць, ці не застаўся ці на вечку валасінка PLASTIGAGE. У адваротным выпадку ён прыліпае яшчэ і да шыі падшыпніка.

- З дапамогай які пастаўляецца разам з PLASTIGAGE шаблону замерыць шырыню сціснутай пластмасавай валасінкі ў самым шырокім месцы (Мал. 306). Яна характарызуе мінімальны люфт падшыпніка. Калі люфт больш, чым 0,10 мм, павінны быць заменены галоўка цыліндраў і/ці размеркавальны вал, каб давесці люфт у межы допуску.

Мал. 306. Вымярэнне шырыні змятага валасінкі PLASTIGAGE для вызначэння люфту падшыпніка.

- Для вымярэння восевага люфта размеркавальных валаў ачысціць адтуліны пад падшыпнікі ў галоўцы цыліндраў і вечкі падшыпнікаў і ўсталяваць размеркавальны вал у адпаведнасці з вышэйпрыведзеным апісаннем. Ніты накрывак падшыпнікаў зацягнуць за два ці тры праходы.

- Устанавіць стрелочный індыкатар, як паказана на малюнку 307, і рухаць размеркавальны вал у абодва бакі, здымаючы паказанні прыбора. Атрыманае значэнне з'яўляецца восевым люфтам вала, які не павінен перавышаць 0,25 мм. Калі люфт больш, варта замяніць размеркавальны вал. Часам зносу падвяргаюцца абедзве дэталі.

Мал. 307. Вымярэнне восевага люфт размеркавальнага вала

Зубчасты рамень і шасцярні

Рэмень са зламанымі зубцамі павінен безумоўна замяняцца. Іншымі дэфектамі з'яўляюцца расколіны, пацёртасці бакавіц, ці закругленні некаторых ці ўсіх зубцоў. У гэтым выпадку варта праверыць таксама зубцы зубчастых колаў. Прытрымваючы нацягвальнік рамяня адной рукой, іншай рукой пракруціць ролік. Заціранні пры павароце роліка патрабуюць замены нацяжной прылады рамяня. Зваротная спружына нацяжной прылады павінна мець пэўную даўжыню. Пры гэтым даўжыня вымяраецца паміж унутранымі бакамі гакаў спружыны, як паказана на малюнку 205. Калі спружына стала карацейшай, чым 51,93 мм, усталяваць новую спружыну.

Штурхальнікі клапанаў

Замерыць унутраны дыяметр адтулін пад штурхачы ў галоўцы цыліндраў і вонкавы дыяметр штурхачоў. Для гэтага ў распараджэнні павінны быць унутраны і звычайны мікраметры. Розніца павінна складаць не больш за 0,10 лам. У адваротным выпадку павінны быць заменены штурхачы, а ў горшым выпадку галоўка цыліндраў.