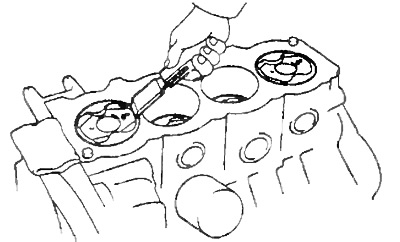

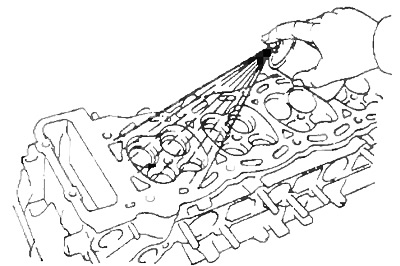

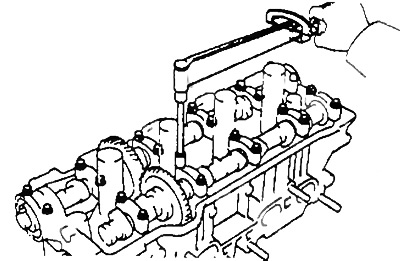

а) Проворачивая коленчатый вал, последовательно установите поршни в ВМТ. Шабером очистите поверхности днищ поршней от углеродных отложений.

б) Шабером снимите остатки прокладки головки блока на поверхности разъема блока цилиндров.

в) Сжатым воздухом удалите углеродные отложения и остатки прокладки головки блока с поверхностей, отверстий под болты.

Примечание: используя сжатый воздух опасайтесь попадания в глаза частиц грязи.

2. Очистите головку блока цилиндров.

а) Очистите поверхность головки блока от остатков прокладки головки блока.

Примечание: будьте осторожны, чтобы не повредить поверхности головки блока, сопрягаемую с прокладкой.

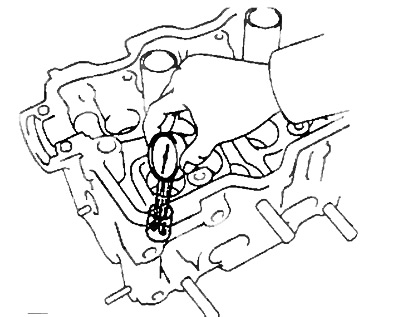

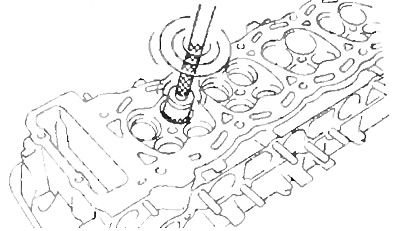

б) Очистите поверхности камер сгорания головки блока металлической щеткой, удалив остатки углеродных отложений.

в) Очистите отверстия направляющих втулок головки блока щеткой и растворителем

г) Очистите поверхность головки блока цилиндров (сопрягаемую с поверхностью блока цилиндров), используя мягкую щетку и растворитель.

3. Проверьте головку блока цилиндров.

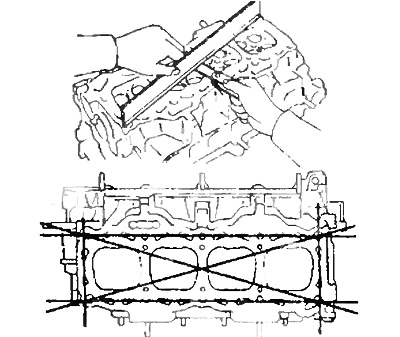

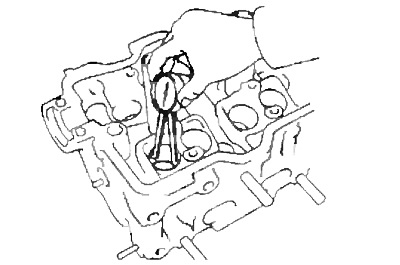

а) Прецизионной линейкой и плоским щупом, как показано на рисунке, проверьте неплоскостность рабочих поверхностей головки блока цилиндров, сопрягаемых:

- с поверхностью блока цилиндров.

- с поверхностями впускного и выпускного трубопроводов.

|  |

г) Очистите поверхность головки блока цилиндров (сопрягаемую с поверхностью блока цилиндров), используя мягкую щетку и растворитель.

3. Проверьте головку блока цилиндров.

а) Прецизионной линейкой и плоским щупом, как показано на рисунке, проверьте неплоскостность рабочих поверхностей головки блока цилиндров, сопрягаемых:

- с поверхностью блока цилиндров.

- с поверхностями впускного и выпускного трубопроводов.

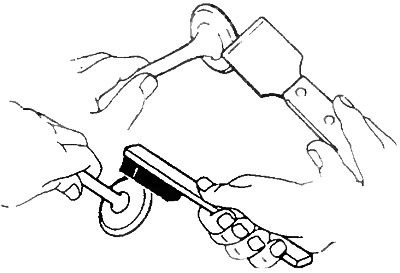

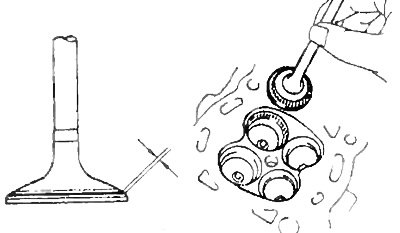

4. Очистите клапаны.

а) Шабером снимите налет углеродистых отложений с тарелки клапана.

б) Щеткой окончательно очистите клапан.

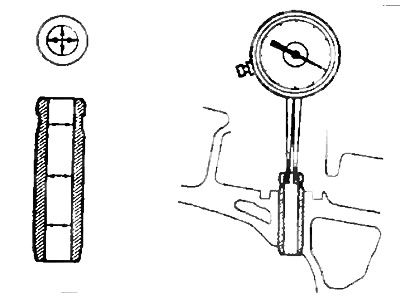

5. Проверьте диаметры стержней клапанов и внутренние диаметры направляющих втулок* клапанов.

а) Нутромером измерьте внутренний диаметр направляющих втулок клапанов.

Внутренний диаметр втулки:

- 3S-FE, 4S-FE — 6,010 - 6,030 мм

- ЗС-Т — 8,010 - 8,030 мм

б) Микрометром измерите диаметр стержня клапана.

Диаметр стержня клапана:

впускной клапан:

- 3S-FE, 4S-FE — 5,970 - 5,985 мм

- ЗС-Т — 7,975 -7,990 мм

выпускной клапан:

- 3S-FE, 4S-FE — 5,965 - 5,980 мм

- ЗС-Т — 7,960 - 7,975 мм

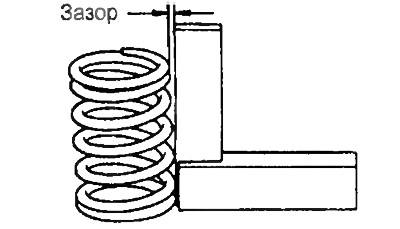

в) По разности измерений диаметра стержня клапана и внутреннего диаметра направляющей втулки найдите зазор между стержнем клапана и его направляющей.

Номинальный зазор:

впускной клапан:

- 3S-FE, 4S-FE — 0,025 - 0,060 мм

- ЗС-Т — 0,020 - 0,055 мм

выпускной клапан:

- 3S-FE, 4S-FE — 0,030 - 0,065 мм

- ЗС-Т — 0,035 - 0,070 мм

Максимальный зазор:

- впускной клапан — 0,08 мм

- выпускной — 0,10 мм

Если зазор больше максимально допустимого, замените клапан и направляющую втулку.

6. Если необходимо, замените направляющие втулки клапанов.

а) Постепенно нагрейте головку блока цилиндров в водяной ванне до температуры 80 - 100°С.

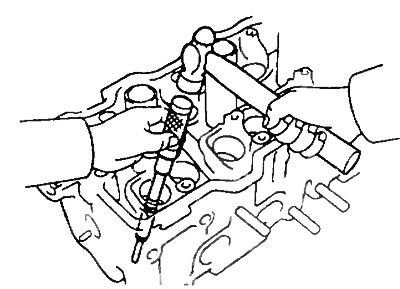

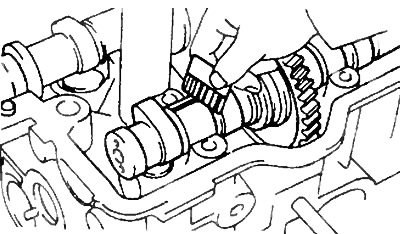

б) Используя выколотку и молоток, выпрессуйте направляющую втулку.

в) Нутромером измерьте диаметр расточки под направляющую в корпусе головки блока цилиндров.

Номинальный диаметр (в холодном состоянии):

- 3S-FE, 4S-FE — 10,985 - 11,012 мм

- ЗС-Т — 13,000-13,027 мм

Если диаметр отверстия под направляющую в корпусе головки блока не превышает:

- 3S-FE, 4S-FE — 11.012 мм

- ЗС-Т — 13,027 мм

Используйте направляющую со стандартным наружным диаметром.

Если диаметр отверстия под направляющую в корпусе головки блока превышает указанный размер, расточите отверстие до размера:

- 3S-FE, 4S-FE — 11,035 - 11,062 мм

- ЗС-Т — 13,027 - 13,050 мм

и используйте направляющую с наружным диаметром, увеличенным на 0,05 мм.

Если диаметр отверстия под направляющую в корпусе головки блока превышает:

- 3S-FE, 4S-FE — 11,062 мм

- ЗС-Т — 13,027 мм

Замените головку блока цилиндров.

Величину наружных диаметров втулок впускных и выпускных клапанов выбирайте в зависимости от диаметров отверстий под направляющие.

Диаметр направляющих втулок:

Стандартный:

- 3S-FE, 4S-FE — 11,033 - 11,044 мм

- ЗС-Т — 13,040- 13,051 мм

Ремонтный:

- 3S-FE, 4S-FE — 11,083 - 77,094 мм

- ЗС-Т — 13,090- 13,101 мм

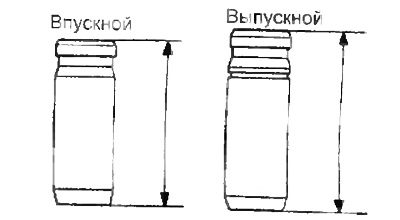

Примечание: на двигателе ЗС-Т, направляющие втулки впускных и выпускных клапанов имеют разную длину.

Направляющие втулки:

ЗС-Т

- впускных клапанов — 46,0 мм

- выпускных клапанов — 50,0 мм

3S-FE — 41,96 мм

4S-FE — 45,40

ЗС-Т

д) Нагрейте головку блока цилиндров в водяной ванне по температуры 80-100°С.

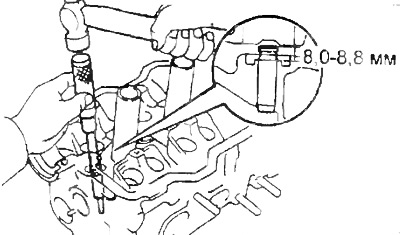

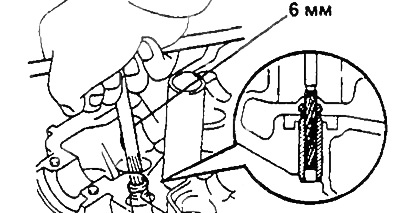

е) Установите направляющую втулку клапана. Используя выколотку и молоток, установите новую направляющую втулку клапана, чтобы она выступала из головки блока цилиндров на:

- 3S-FE, 4S-FE — 10,0 мм

- ЗС-Т — 17,3-18,1 мм

д) Нагрейте головку блока цилиндров в водяной ванне по температуры 80- 100°С.

е) Установите направляющую втулку клапана. Используя выколотку и молоток, установите новую направляющую втулку клапана, чтобы она выступала из головки блока цилиндров на:

- 3S-FE, 4S-FE — 10,0 мм

- ЗС-Т — 17,3-18,1 мм

7. Проверьте и притрите клапаны.

а) Прошлифуйте клапаны до устранения следов нагара и царапин.

б) Убедитесь, что притертая фаска клапана образует угол 45° относительно плоскости, перпендикулярной оси стержня.

в) Проверьте общую длину клапана.

Номинальная длина:

Впускной клапан:

- 3S-FE — 97,60 мм

- 4S-FE — 100,60 мм

- ЗС-Т — 105,70 мм

Выпускной клапан:

- 3S-FE — 98,45 мм

- 4S-FE — 100,45 мм

- ЗС-Т — 105,35 мм

Минимальная длина:

Впускной клапан:

- 3S-FE — 97,10 мм

- 4S-FE — 100,10 мм

Выпускной клапан:

- 3S-FE — 98,00 мм

- 4S-FE — 99,95 мм

Если общая длина меньше минимально допустимой, замените клапан.

д) Проверьте состояние торцевой поверхности клапанов на отсутствие износа.

Если торец клапана изношен, перешлифуйте торец или замените клапан.

Примечание: при перешлифовке не допускайте уменьшения общей длины клапана, выходящей за предел её минимально допустимого значения.

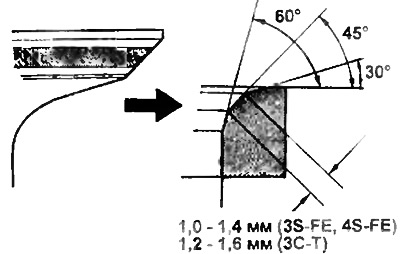

8. Проверьте и очистите седла клапанов.

а) Фрезой из твердого сплава с углом конуса 45° прошлифуйте седла клапанов, сняв минимальный слой металла только для очистки рабочих фасок сёдел.

б) Проверьте правильность посадки клапана в седло.

Нанесите тонкий слой белил на фаску клапана. Прижмите рабочую фаску клапана к седлу, но не вращайте клапан. Затем уберите клапан и осмотрите седло и фаску клапана.

Если краска остается по всей окружности (360°) фаски клапана, то клапан концентричен. В противном случае замените клапан.

Если краска проявляется по всей окружности (360°) седла клапана, направляющая (втулка) клапана и седло клапана концентричны. В противном случае перешлифуйте фаску.

Убедитесь, что пятно контакта находится в средней части рабочей фаски клапана и имеет ширину:

- 3S-FE, 4S-FE — 1,0-1,4 мм

- ЗС-Т — 1,2- 1,6 мм

В противном случае скорректируйте фаску следующим образом:

Если пятно контакта расположено слишком высоко на фаске клапана, то для перешлифовки седла используйте фрезы с углом конуса 30° и 45°.

Если пятно контакта расположено слишком низко на фаске клапана, то для перешлифовки седла используйте фрезы с углом конуса 60° и 45°.

г) Вручную притрите клапан и седло клапана с использованием абразивной пасты.

д) После притирки очистите клапан и седло клапана.

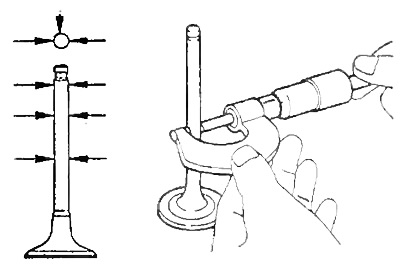

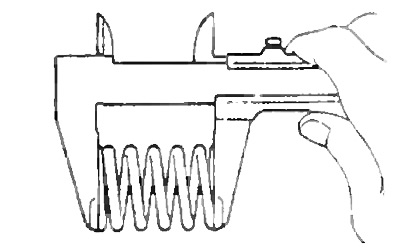

9. Проверьте клапанные пружины.

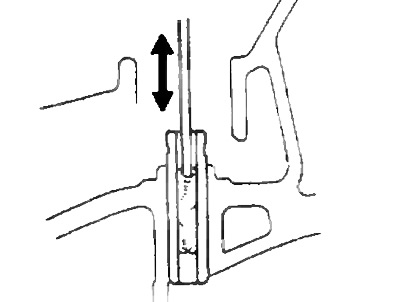

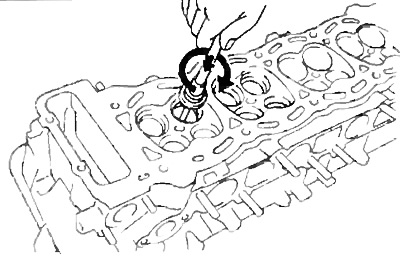

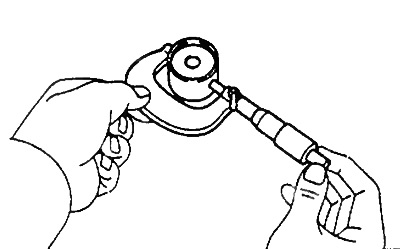

а) Используя металлический угольник (90°), проверьте неперпендикулярность пружины клапана, как показано на рисунке.

Максимально допустимая неперпендикулярность составляет — 2,0 мм

б) Штангенциркулем измерьте свободную длину пружины в свободном состоянии:

Длина пружины клапана:

- 3S-FE — 41,96 мм

- 4S-FE — 45,40 мм

- ЗС-Т — 47,50 мм

Если длина пружины отличается от номинальной, замените пружину клапана.

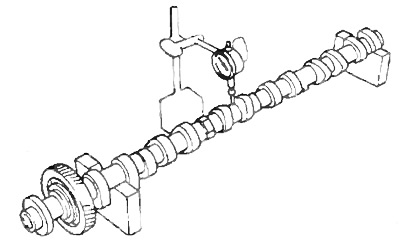

10. Проверьте распределительные валы и подшипники.

А. Проверьте распределительный вал на отсутствие изгиба.

а) Уложите распределительный вал на призмы.

б) Стрелочным индикатором проверьте биение распределительного вала относительно средней шейки.

Номинальное биение:

- 3S-FE, 4S-FE — 0,020-0,200 мм

Максимальное биение:

- 3S-FE, 4S-FE — 0,03 мм

- ЗС-Т — 0,06 мм

Если биение превышает допустимое значение, замените распределительный вал.

Б. Проверьте высоту кулачков распределительного вала, измерив ее микрометром.

Номинальная высота кулачков распределительного вала впускных клапанов:

- 3S-FE — 42,01 -42.11 мм

- 4S-FE — 34.91-35,01 мм

- ЗС-Т — 47,40 мм

Номинальная высота кулачков распределительного вала впускных клапанов:

- 3S-FE — 42,01 -42.11 мм

- 4S-FE — 34.91-35,01 мм

- ЗС-Т — 47,40 мм

Если диаметры шеек выходят за пределы, указанные в технических условиях, проверьте масляный зазор между шейкой и подшипником

Г. Проверьте состояние подшипников распределительного вала на отсутствие выкрашивания и царапин на их поверхностях. При наличии перечисленных дефектов замените крышки подшипников или головку блока цилиндров в сборе.

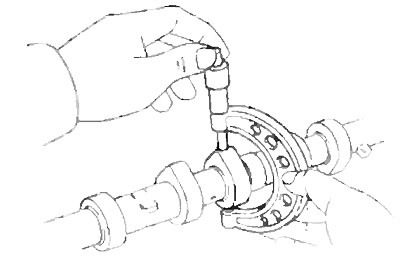

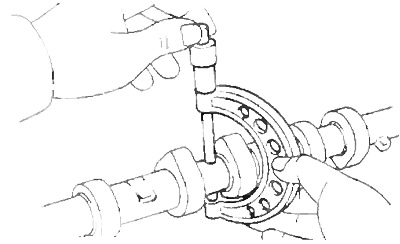

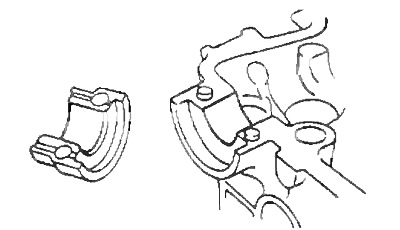

Д (3S-FE, 4S-FE) Проверьте состояние пластинчатой разрезной пружины шестерни распределительного вала, измерив зазор её замка в свободном состоянии.

Зазор в свободном положении — 22,5 - 22,9 мм

Если зазор замка в свободном состоянии выходит за указанные пределы, замените пластинчатую пружину шестерни.

Е. Проверите радиальный зазор в подшипниках распределительного вала.

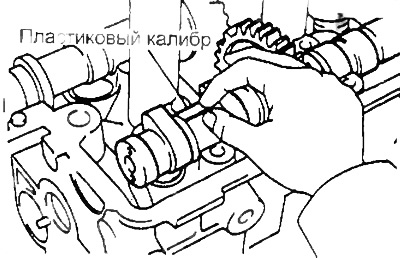

а) Очистите рабочие поверхности шеек распределительного вала и крышек подшипников.

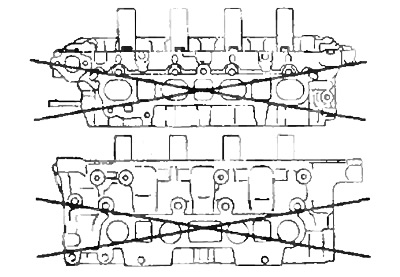

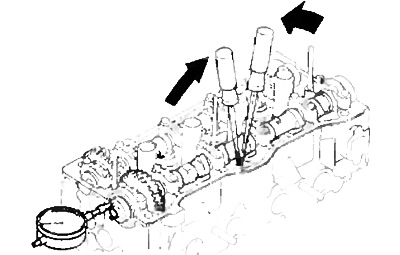

б) Уложите распределительные валы в постели головки блока цилиндров.

в) Положите по кусочку пластикового калибра на каждую шейку распределительного вала.

Примечание: (ЗС-Т) затяните болты в три приёма, начиная с внутренней стороны.

г) Установите крышки подшипников. Затяните болты крышек.

- Момент затяжки — 18 Нм

Примечание: не проворачивайте распределительный вал.

д) Снимите крышки подшипников.

е) Измерьте ширину сплющенных пластиковых калибров в наиболее широкой части и вычислите зазор.

Радиальный зазор в подшипниках распределительного вала:

Номинальный:

- 3S-E, 4S-E — 0,025 - 0,062 мм

- ЗС-Т — 0.037 - 0,073 мм

Максимально допустимый:

- 3S-E, 4S-E — 0,1 мм

Если зазор больше максимально допустимого, замените распределительный вал. При необходимости замените крышки подшипников и головку блока цилиндров.

ж) Удалите остатки пластиковых калибров.

Ж. Проверьте осевой зазор распределительного вала.

а) Установите распределительный вал в постели головки блока цилиндров.

б) Индикатором измерите осевой зазор при перемещении распределительных валов назад и вперед.

Осевой зазор распределительных валов:

3S-FE, 4S-FE:

Номинальный:

- впускных клапанов — 0,045 -0,100 мм

- выпускных клапанов — 0,030 - 0,085 мм

Максимально допустимый.

- впускных клапанов — 0,12 мм

- выпускных клапанов — 0,10 мм

ЗС-Т:

- номинальный — 0,080 -0,18 мм

- максимально допустимый — 0,25 мм

Если осевой зазор больше максимально допустимого, замените распределительный вал. Если необходимо, замените крышки подшипника и головку блока цилиндров.

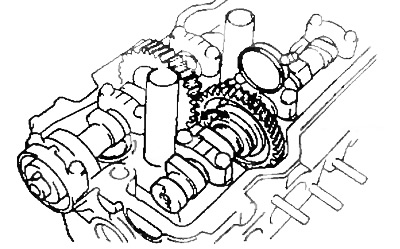

3. (3S-FE, 4S-FE) Измерьте зазор в зубчатом зацеплении распределительных валов.

а) Установите оба распределительных вала в головку блока, не устанавливая вспомогательную шестерню привода распределительного вала выпускных клапанов.

б) Часовым индикатором измерьте зазор в зубчатом зацеплении.

- Номинальный зазор — 0,020 - 0,200 мм

- Максимальный зазор — 0,300 мм

Если зазор больше максимального, замените распределительные валы.

11. Проверьте толкатели и отверстия под толкатели в корпусе головки блока.

а) Индикатором-нутромером измерьте диаметры отверстий под толкатели в головке блока цилиндров.

Диаметр отверстия под толкатель в головке блока:

- 3S-FE — 28,000 - 28,021 мм

- 4S-FE — 28,000 - 28,021 мм

- ЗС-Т — 37,960 - 37,975

б) Микрометром измерьте диаметр толкателя.

Диаметр толкателя:

- 3S-FE — 27,975 - 27,965 мм

- 4S-FE — 27,975 - 27,985 мм

- ЗС-Т — 37 922 - 37,932 мм

в) Проверьте масляный зазор. Вычтите значение диаметра толкателя из значения диаметра отверстия под толкатель в корпусе головки и определите зазор.

Зазор между толкателем и стенкой отверстия под толкатель:

Номинальный

- 3S-FE, 4SF-E — 0,02 - 0,05 мм

- ЗС-Т — 0.028 - 0.053 мм

Максимальный

- 3S-FE, 4SF-E — 0,07 мм

- ЗС-Т — 0,10 мм

Если зазор превышает максимально допустимый, замените толкатель. При необходимости замените головку блока цилиндров.

12. Используя прецизионную поверочную линейку и плоский щуп, проверьте контактные поверхности коллекторов на предмет неплоскостности привалочных поверхностей.

Максимальная неплоскостность:

- 3S-FE, 4S-FE — 0,08 мм

- ЗС-Т — 0,20 мм